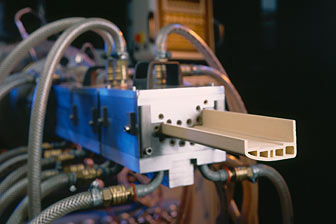

Vollholz und traditionelle Holzwerkstoffe werden als Bau- und Möbelwerkstoffe vielseitig genutzt. Eine neuere Entwicklung, die die Formgebungs- und Einsatzmöglichkeiten von Holzwerkstoffen wesentlich erweitert, wird »Wood-Plastic-Composite« (wpc) genannt und ist auch in Österreich seit einiger Zeit im Holzhandel erhältlich. Der neue Abkömmling entstammt einer Verbindung von Holzfasern bzw. -partikeln mit einer Kunststoffmatrix (i.d.R. Thermoplaste) und wird im Extrusions- oder Spritzgussverfahren hergestellt (Teischinger et al., 2004).

Bei der ursprünglichen Entwicklung der wpcs in Nordamerika wurde Holz primär als billiger Füllstoff eingesetzt. Die Kosten für die Holzspäne liegen bei etwa einem Zehntel der dafür eingesetzten Kunststoffe, womit der Holzanteil die Materialkosten im Produkt verbilligt. Holz besitzt gegenüber den eingesetzten Kunststoffen (Polyolefine) ein deutlich höheres Elastizitätsmodul, sodass sich bei einem optimierten Holz-Kunststoff-Verbund gegenüber dem reinen Kunststoff auch bessere mechanische Eigenschaften ergeben. Neben einer prozesstechnischen Optimierung ist die derzeitige Weiterentwicklung der wpc sehr stark auf die Optimierung der Produkteigenschaften bzw. auf für bestimmte Einsatzzwecke maßgeschneiderte Eigenschaften ausgerichtet (Tayloring of Products).

Gegenüber den herkömmlichen Holzwerkstoffen bietet die Extrusions- und Spritzgusstechnik von Holz-Kunststoff-Verbunden eine bisher nicht gekannte Formenvielfalt bei wirtschaftlich vertretbaren Produktionskosten. Neben den Produkteigenschaften ist die Formgestaltung eines der wichtigsten Argumente für diesen neuen Werkststofftyp.

In Nordamerika findet man wpcs in erster Linie im Baubereich. Hier ersetzen sie seit über 20 Jahren kesseldruckimprägniertes Holz in Veranda- und Terrassenböden. Im Jahre 2003 wurden in Nordamerika 400.000 Tonnen wpc produziert – Tendenz stark steigend. Der Markt in Europa ist noch wenig ausdifferenziert, der Werkstoff befindet sich an der Schwelle zum Marktdurchbruch. Eine aktuelle Marktstudie schätzt das europäische Marktvolumen für das Jahr 2003 auf 30.000 Tonnen, dies entspricht einer Steigerung von 1000% gegenüber dem Jahr 2000 (Foster et al., 2003).

Die derzeitige Produktpalette der europäischen wpc-Produzenten reicht von Gartendielen über Zaunpfosten, Fassadenverkleidungen, Produkte für den Möbel- und Innenausbau bis hin zu Autoinnenraumteilen. Einige Produzenten scharren schon in den Startlöchern, warten aber die weitere Marktentwicklung noch etwas ab, obwohl sie bereits fertige Produkte in den Schubladen bereit halten.

Österreich hat in Europa bei der Entwicklung dieses neuen Werkstoffs eine Vorreiterrolle. Einen wesentlichen Anteil an der derzeitigen Weiterentwicklung der wpcs hat dabei das Kompetenzzentrum Holz (Wood K plus) mit der Zielsetzung einer neuen Generation von Holzprodukten mit wesentlich verbesserten technischen Eigenschaften unter Wahrung der positiven natürlichen Eigenschaften des Werkstoffes Holz. Damit soll auch die Erschließung neuer Anwendungen und Einsatzgebiete für Produkte auf der Basis Holz ermöglicht werden.

Eine vom Kompetenzzentrum Holz durchgeführte Umfrage unter Holz- und Fertigteilhausbau-Unternehmen im deutschsprachigen Raum ergab, dass sich die Mehrzahl der Hersteller den Einsatz von wpcs im Baubereich für eine Reihe von Anwendungsmöglichkeiten vorstellen kann. Generell konnte ein großes Interesse an diesem neuen Werkstoff festgestellt werden, allerdings wurde auch ein großes Informationsdefizit geortet.

Eine weitere vom Kompetenzzentrum Holz durchgeführte Befragung unter 200 Hausbesitzern zum potenziellen Einsatz von wpcs bei Veranda- und Terrassenböden ergab bezüglich potenzieller Kaufbereitschaft ein ambivalentes Verhältnis zu diesem neu vorgestellten Werkstoff. Allerdings stufen die Befragten diesen Werkstoff generell als innovativ ein. Außerdem erfüllt er glaubhaft die von den Befragten als am wichtigsten eingestuften Kriterien, nämlich alle jene, die mit Dauerhaftigkeit in Zusammenhang stehen.

Text

Univ.-Prof. Dr. Alfred Teischinger(Wissenschaftlicher Leiter Wood K plus/boku Wien)

DI Asta Eder

Wood K plus,

A.o. Univ.-Prof. Dr. Peter Schwarzbauer und

DI Stefan Weinfurter (Wood K plus/boku Wien)

Kontakt

Wood K plus – Kompetenzzentrum für Holverbundwerkstoffe und Holzchemie

Geschäftsführer: DI Boris Hultsch

A-4021 Linz

St.-Peter-Straße 25

T +43 (0)732/6911-4596

zentrale(at)kplus-wood.at

Literatur

Eder, A. (2004): Marktstudie extrudierbares Holz, Werkstoffanforderungen und -auswahl sowie Marktaussichten für extrudierbares Holz, bei Herstellern von Türen, Fenstern, Automobilinnenraumteilen, Holz- und Fertigteilhausbau sowie Möbeln im deutschsprachigen Raum, unveröffentlichte Wood Kplus Studie, Wien.

Foster, Ch.; Hackwell, B.; Mann, D.; Pritchard, G. (2003): The European Wood Plastics Composites Market 2003 – Construction, Furniture and Automotive Applications, Hackwell Group, Kent

Teischinger; Schwarzbauer; Eder; Höglinger (2004):

Neuer Holzwerkstoff – Wood Plastic Composite. Anwendungspotenzial in Europa noch wenig ausdifferenziert, Holz-Zentralblatt, Nummer 51, Seite 661, Stuttgart