Dass Papier aus Holz hergestellt wird, ist hinlänglich bekannt. Dass es auch Kleiderstoffe aus Holz gibt, hingegen weniger. Das fließende, weiche Gewebe einer Bluse hat aber auch wirklich wenig gemeinsam mit dem eher harten Stamm eines Baums. Deshalb bekommt man auf die Frage, was denn Viskose für ein Stoff sei, oft etwas von Kunstfaser zu hören. Dabei wird Viskose aus Zellstoff hergestellt, der wiederum aus Holz gewonnen wird. Zugegeben, ganz ohne Chemikalien geht es bei der Herstellung von Viskosefasern nicht. Doch am Ende des Produktionsprozesses sind alle Chemikalien wieder abgegeben und der Faden, aus dem der Blusenstoff gewebt wird, besteht zu hundert Prozent aus Zellulose, also einer Grundsubstanz des Baums.

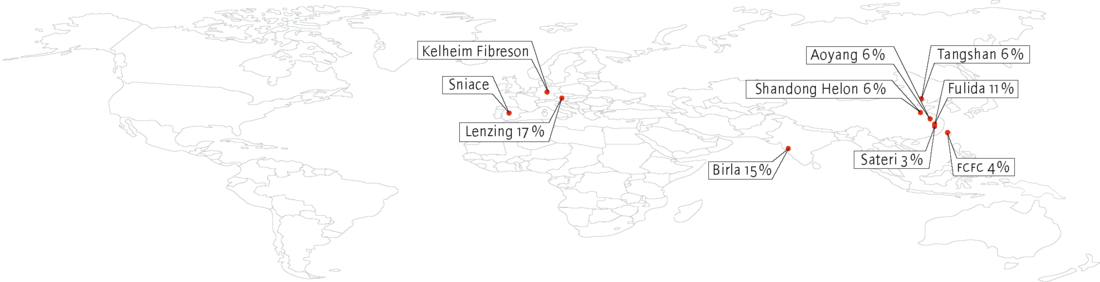

Im oberösterreichischen Lenzing werden die Viskosefasern aus Buchenholz gewonnen, sie können aber auch aus anderen Hölzern hergestellt werden. In Asien zum Beispiel, einem wichtigen Standort für die Viskosefaserproduktion, gibt es kein Buchenholz. Deshalb werden hier vor allem importierte Zellstoffe aus schnell wachsenden Pflanzen wie Eukalyptus oder Kiefer zur Viskosefaserproduktion verwendet. Von allen Fasern, die weltweit hergestellt werden, machen die industriell gefertigten Zellulosefasern nur 6 Prozent aus, Baumwollfasern liegen bei 31 und Kunstfasern bei 61 Prozent. In Österreich ist die Lenzing AG das einzige Unternehmen, das sich auf die Produktion von Viskosefasern spezialisiert hat. Seinen Stammsitz hat es im gleichnamigen Ort Lenzing, weitere Standorte gibt es im österreichischen Heiligenkreuz, in Großbritannien, den usa sowie in Indonesien und China und ein eigenes Zellstoffwerk in Tschechien.

Allein in Lenzing produziert das Unternehmen jährlich 250.000 Tonnen Fasern. Davon werden 90 Prozent ins Ausland exportiert und dort zu so genannten Nonwovens, also nicht verwebten Produkten wie Tampons oder Feuchttüchern, oder eben in der Textilindustrie weiterverarbeitet. Die Wertschöpfung ist dabei äußerst hoch. Peter Untersperger, Vorstandsvorsitzender der Lenzing ag, rechnet vor: »Wenn wir für eine Tonne Fasern 3.000 US-Dollar Wert am Markt annehmen, dann erhält man durch Verbrennen der gleichen Holzmenge, welche für die Herstellung dieser einen Tonne Viskosefaser eingesetzt wird, ein Wärmeäquivalent von ca. 250 bis 300 US-Dollar.« Der Anteil der Holzkosten am Verkaufspreis eines Hemdes aus Viskosefasern liegt unter 1 Prozent. Die Differenz stammt in erster Linie aus dem Mehrwert, der von überdurchschnittlich vielen Arbeitsplätzen in den nachgelagerten Verarbeitungsstufen erwirtschaftet wird.

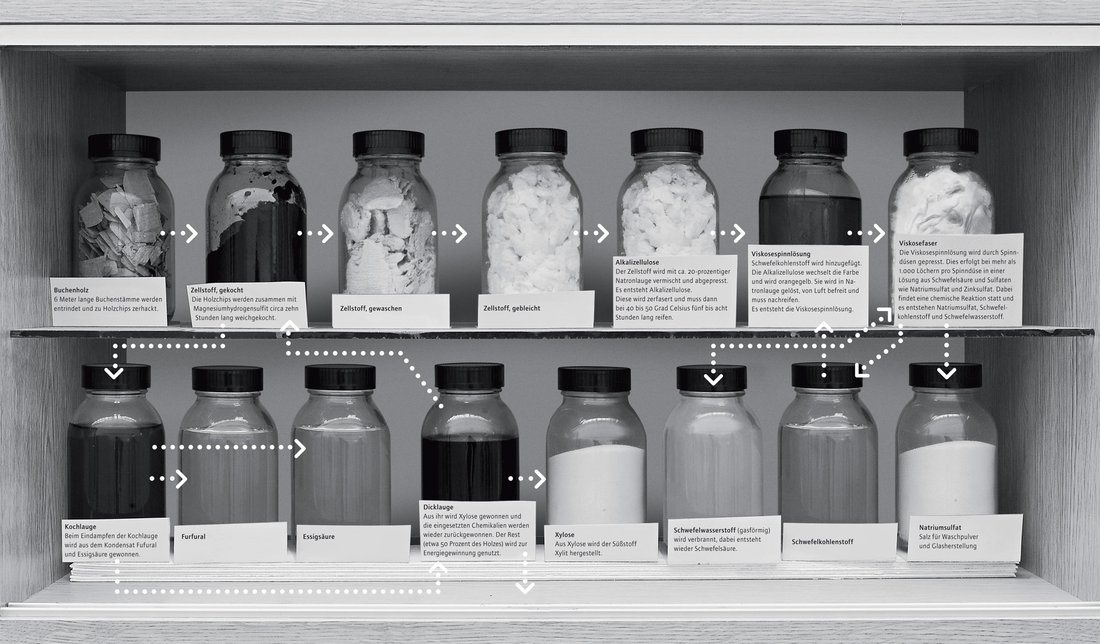

Hält man die frisch erzeugten Zellulosefasern in der Hand – ein kleiner Bausch aus Tausenden von Fäden – fühlen sie sich besonders weich und geschmeidig an. Man kann sich gut vorstellen, dass hieraus angenehm tragbare Kleider hergestellt werden. Dass aber am Beginn der Produktion das sehr harte Buchenholz steht, das die Hacke bei der Verarbeitung besonders stark beansprucht, ist eher schwer damit zu assoziieren. Etwa die Hälfte des Baumstamms wird hier verwertet, 39 Prozent Zellstoff sowie 11 Prozent Essigsäure, Furfural und Xylose werden daraus hergestellt. Der Rest, also etwa 50 Prozent des Holzes, wird nach der Chemikalienrückgewinnung als Dicklauge zur Energieerzeugung genutzt.

Rund 3.000 Mitarbeiter arbeiten allein am Standort Lenzing, dem einzigen integrierten Zellstoff- und Zellulosewerk weltweit, die Lenzing Gruppe produziert weltweit über 800.000 Tonnen Fasern und macht im Bereich der Faserproduktion einen Umsatz von knapp 2 Milliarden Euro. Neben der Viskosefaser stellt die Lenzing AG auch andere Zellulosefasern her. Das ist zum einen Modal, eine Viskosespezialfaser, zum anderen ein neuer Fasertyp, der unter dem Namen Tencel auf dem Markt ist und dem ein neues, sehr umweltfreundliches Produktionsverfahren zugrunde liegt. Am Standort Lenzing werden Viskose- und Modalfasern hergestellt. 365 Tage im Jahr, rund um die Uhr wird hier produziert. Wir wurden von einem Spezialisten aus der Lenzinger Forschungsabteilung über das Produktionsgelände geführt und ließen uns die Produktionsabläufe genau erklären. »Die echte Baumwolle machen ja wir«, war das Erste, das wir gelernt haben.

Rohstoffbeschaffung

2.000 Tonnen Rotbuchenholz, das sind etwa 2.800 Festmeter, werden in Lenzing täglich kleingehackt. Nur wenn ausreichend Holz vorhanden ist, kann die Anlage mit voller Auslastung gefahren werden. Die Rohstoffbeschaffung ist also ein zentrales Thema für den Konzern. »Früher konnte Lenzing dieses Holz in einem Umkreis von 200 km beschaffen«, erzählt Herbert Grill, der Leiter des Holzeinkaufes, »heute hat sich der Radius schon auf 800 km ausgedehnt.« Man ist auf Buche angewiesen, da die ganze Produktion darauf eingestellt ist und nicht auf eine andere Holzart umgestellt werden kann. Buche ist aber auch eine bei anderen Zellstoffproduzenten gefragte Holzart und zudem das beste Brennholz. Die Nachfrage ist also auch bei allen Pizzabäckern sowie Besitzern und Betreibern von Hausöfen und Biomasseheizkraftwerken groß. Nur mehr 35 Prozent des Holzes bezieht Lenzing aus Österreich. »Wäre die Nachfrage an hochwertiger Buche aus der Möbel- und Parkettindustrie größer, wäre die Bereitschaft der Förster, Buchen zu bewirtschaften, wesentlich höher«, meint Herbert Grill. »Den ganzen Baum zu verbrennen oder als Faserholz an Lenzing zu liefern, ist keine ausreichende Motivation, Buchen zu schlägern und deren Verjüngung zu fördern.« Eine gesteigerte Nachfrage an Wertholz würde somit auch das Faserholzangebot für Lenzing verbessern.

Umweltaspekte, Nachhaltigkeit

Für viele Kunden gilt Baumwolle als der Mercedes unter den Pflanzenfasern. Und sicher war bei der Entwicklung der Viskosefaser die Qualität der Baumwolle immer das Vorbild. Bei den heutigen Produktionsmethoden schneidet die Viskosefaser in Bezug auf Wasser- und Landverbrauch im Vergleich zur Baumwolle aber besser ab. Nichtsdestoweniger ist die Produktion von Viskosefasern energieaufwendig. 87 Prozent der benötigten Energie stellt Lenzing CO2-neutral durch das Verbrennen von Dicklauge und Rinde selbst her. Auch in allen anderen Umweltbelangen hat Lenzing seit Beginn der Verschärfung der Umweltauflagen in den 1970er Jahren viel in entsprechende Anlagen investiert.

»Lange Zeit haben wir die hohen Umweltauflagen als Belastung gesehen, da damit große Kosten verbunden sind. Mit der Zeit ist die Belastung aber zur Strategie geworden und wir vermarkten diese heute sehr nachhaltige Produktionsweise massiv«, sagt Vorstandsvorsitzender Peter Untersperger. Die ersten Schritte in der Entwicklung der Tencelfaser wurden in den 1980er Jahren gesetzt. Die Umweltauflagen waren strenger geworden, hohe Investitionen waren erforderlich, sodass die Wirtschaftlichkeit der Viskosefaserproduktion infrage gestellt war. Die Produzenten suchten nach Wegen, um Zellulosefasern ohne die chemisch komplexen Prozesse zu gewinnen.

Blick in die Zukunft

Heute kann Lenzing Zellulosefasern mithilfe eines organischen Lösungsmittels (N-Methylmorpholinoxid) erzeugen. Bei dieser Art der Produktion wird kein Schwefel und keine Natronlauge mehr benötigt. Die Schwierigkeit, die hierbei zu bewältigen ist, liegt in den möglichen exothermischen Reaktionen. Mittlerweile hat man diese aber unter Kontrolle, und die Mitarbeiter von Lenzing konnten Erfahrungen mit ihren Produktionsanlagen in Heiligenkreuz, den usa und Großbritannien sammeln. Derzeit wird am Standort Lenzing eine neue Produktionsanlage für Tencelfasern errichtet, die weltweit größte mit einem jährlichen Volumen von 67.000 Tonnen.

Die Nachfrage nach Regeneratfasern ist steigend. Vor allem der rasche Wohlstands- und Bevölkerungszuwachs in Asien führt zu einer vermehrten Nachfrage nach Textilien und Nonwoven-Artikeln. Bis 2015 rechnet die Lenzing AG mit einer Steigerung ihrer Faserproduktion von derzeit 800.000 auf 1,2 Millionen Tonnen. Bleibt nur die Frage nach dem Rohstoff Holz. »Wir können Zellstoff gar nicht aus einem anderen Rohstoff als Holz machen«, sagt Geschäftsführer Peter Untersperger. »Grundsätzlich aber können wir andere Hölzer verwenden: Eukalyptus, Fichte, Southern Pine, Pappel oder auch Bambus.«

Fotos:

© Hertha Hurnaus Wien/A, www.hurnaus.com

In Europa gibt es neben der Lenzing AG noch zwei weitere Viskosefaserproduzenten, weltweit sind es etwa 30. Die Prozentzahlen spiegeln die Marktanteile der wesentlichen Unternehmen wider. 32 Prozent entfallen auf die restlichen Unternehmen.