Österreich ist einer der größten Schnittholzproduzenten Europas und weltweit einer der wichtigsten Exporteure von Zellstoff und Zellstoffprodukten. Mit einem Produktionswert von etwa 11 Milliarden Euro (etwa 3,6 Prozent der österreichischen Wirtschaftsleistung) wird ein Exportüberschuss von 3,8 Milliarden Euro erwirtschaftet. Der Großteil davon stammt aus der chemischen »Veredelung«. Damit ist der Sektor gleich hinter dem Tourismus der größte Devisenbringer des Landes: Holz ist der wichtigste Bodenschatz Österreichs.

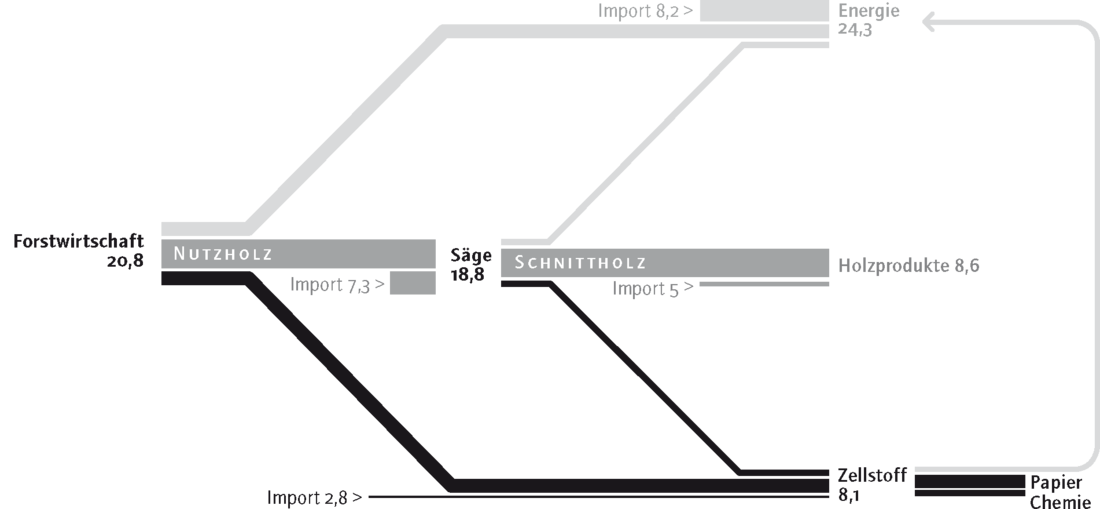

Angesichts der hohen Erdölpreise nimmt die energetische Nutzung von Holz stetig zu: Die Nachfrage nach Energieholz stieg allein zwischen 2005 und 2010 in Österreich von 14,9 auf 24,3 Millionen Festmeter – eine Entwicklung, die sich auch weiterhin fortsetzt. Dabei sollte die Förderung der energetischen Nutzung von Holz eher mit Blick auf die gesamtheitliche Betrachtung der Wertschöpfung von Holz erfolgen.

Ein grundsätzlich neues Preisszenario ist aber auch unabhängig von der energetischen Perspektive für nahezu alle organisch-chemischen Produkte, die in überwältigender Mehrzahl auf Erdöl basieren, von ausschlaggebender Bedeutung. Für polymere Werkstoffe, von Massenprodukten bis hin zu hoch funktionalen Spezialmaterialien, gilt, dass das mittelfristige Marktpotenzial streng von ihrem Preisniveau bestimmt ist. Ein nachhaltig gestiegenes Ölpreisniveau lässt neue Materialien, Chemikalien und Energieträger auf der Basis von Holz und Zellulose in bisher noch nicht vorstellbarem Ausmaß erwarten. Es ist mit grundlegenden Änderungen der Verbrauchsmuster zu rechnen.

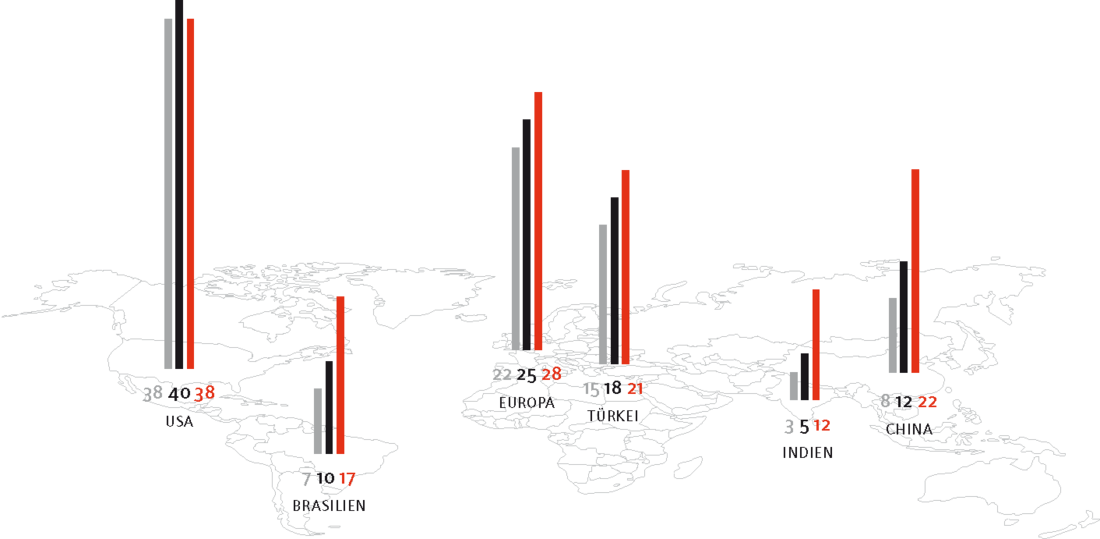

In der Vergangenheit konnte beispielsweise die Zunahme des weltweit mit der Bevölkerung und dem Lebensstandard steigenden Faserbedarfs (derzeit rund 74 Millionen Tonnen mit etwa 2 bis 3 Prozent Steigerung im Jahr) durch vollsynthetische, auf Erdöl basierende Fasern gedeckt werden. Die Baumwollproduktion, die auf sehr begrenzt verfügbares fruchtbares Ackerland angewiesen ist, kann nicht weiter ausgebaut werden. Nun lassen sich speziell die hervorragenden physiologischen Eigenschaften von Zellulosefasern in Textilien durch Synthetics nicht wirklich ersetzen. Selbst bei gleichbleibenden Preisen wird deshalb die Nachfrage nach Zellulosefasern nicht nachlassen. Verstärkt durch eine langfristige Verschiebung des Ölpreisniveaus ist abzusehen, dass es zu einer massiven Angebotslücke bei Cellulosics und damit zu hervorragenden Chancen für qualitativ gleichwertige Zellulosefasern auf der Basis von Holz kommen wird.

Die stoffliche Nutzung bringt den Mehrwert

Die Suche nach Mitteln und Wegen, um Basischemikalien auch aus alternativen Rohstoffen herzustellen, hat infolge des nachhaltig gestiegenen Preisniveaus von Rohöl voll eingesetzt. Dabei führt kein Weg an der unvergleichlichen Basis lignozellulosischer Substrate – in erster Linie Holz – vorbei. Holz und seine Inhaltsstoffe sind viel zu wertvoll, um allein als Träger von Primärenergie verwendet zu werden. Die stoffliche Nutzung bringt den Mehrwert. Den Energiewert kann man nach dem Einsatz als Konsumartikel noch immer durch thermische Verwertung gewinnen. Am Beispiel eines Hemdes aus Zellulosefasern wird deutlich, dass der Preis des Rohstoffes für das Endprodukt nur untergeordnete Bedeutung hat: Nur 1 Prozent des Endverkaufspreises eines Hemdes sind vom Faserpreis bestimmt. Die Differenz ist Wertschöpfung über mehrere Schritte aufwendiger Weiterverarbeitungsprozesse. Während die Arbeitsintensität steigt, sinken Technologie- und Kapitalintensität von Stufe zu Stufe. Der Druck zur Abwanderung in Billiglohnländer ist daher in der Konfektion am größten. Die Endverbrauchermärkte für High-End-Produkte sind hingegen vorrangig in den westlichen Industriestaaten zu finden.

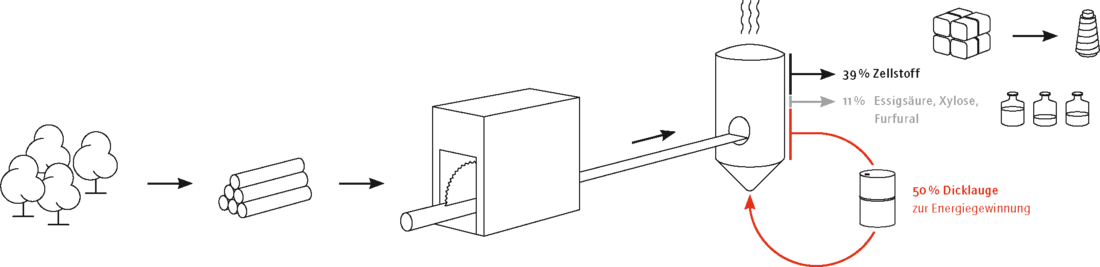

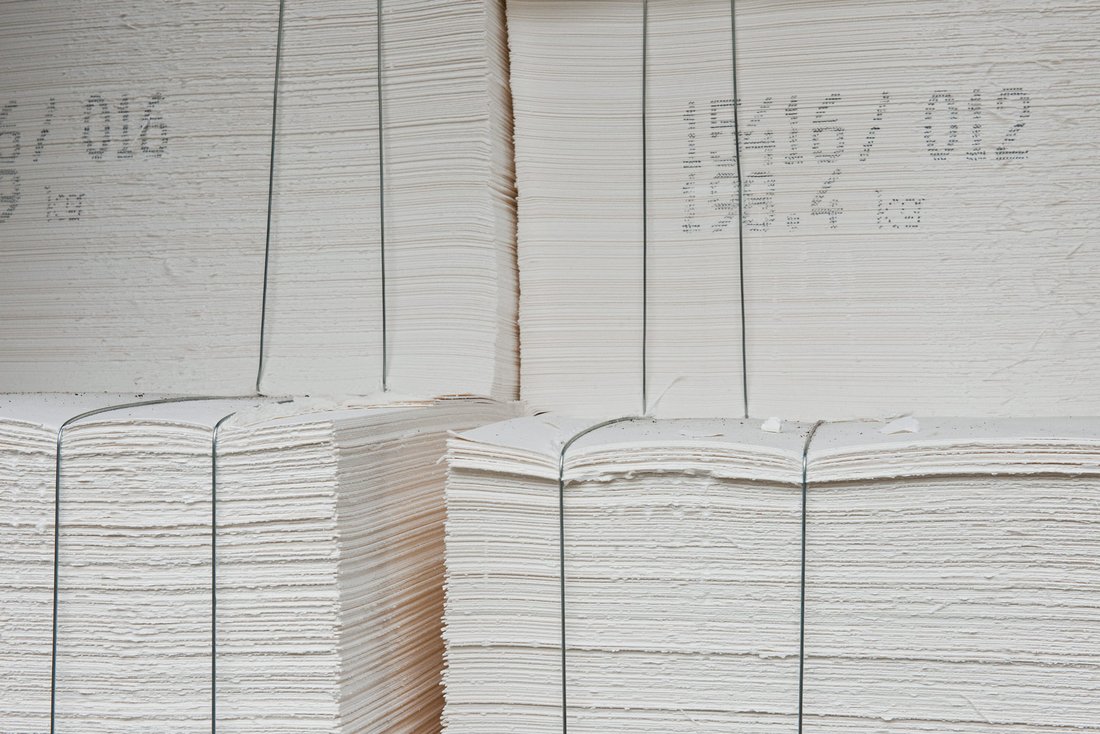

Eine Fraktionierung des Holzes mit darauffolgenden getrennten Nutzungsstrategien für die einzelnen chemischen Bestandteile ist sinnvoll. Dem entspricht die Best Practice heutiger Zellstofffabriken, bei denen die Zellulose als festes polymeres Ausgangsmaterial für weitere stoffliche Nutzung gewonnen und das in der Kochlauge gelöste Lignin verbrannt wird. Der Brennwert von Lignin, das viele aromatische Gruppen beinhaltet und etwa 30 Prozent des Holzes ausmacht, beträgt 25 bis 26 mj/kg. Zellulose und Hemizellulosen – reine Kohlehydrate – hingegen haben mit 16 bis 18 mj/kg einen wesentlich niedrigeren Brennwert. In einer modernen »Holzraffinerie« wie Lenzing werden deshalb neben dem Hauptprodukt »reine Zellulose« (Chemiezellstoff) für Chemiefasern ganz gezielt eine Reihe von Feinchemikalien auf Basis von Hemizellulosen und signifikante Energiemengen auf Basis von Lignin gewonnen.

Hightech aus Holz

Zellulose, der wichtigste Holzbestandteil, ist unbestritten das auch mengenmäßig weltweit wichtigste organische Polymer. Sie ist die Gerüstsubstanz der gesamten pflanzlichen Natur und wird von ihr beispielsweise im »Hochleistungsverbundwerkstoff« Holz als leistungsfähige Verstärkungsfaser eingesetzt. Sie ist ein multifunktionales, polymorphes Molekül und hat ein Struktur- und Eigenschaftsspektrum, das bis heute von keinem synthetischen Polymer erreicht wird. Zurzeit werden weltweit etwa 5 Millionen Tonnen unterschiedlichster Spezialprodukte pro Jahr aus »Dissolving«-Zellstoff hergestellt. Es handelt sich dabei um Chemikalien und Werkstoffe für eine Vielzahl von segmentierten Märkten in Hightech-Anwendungen.

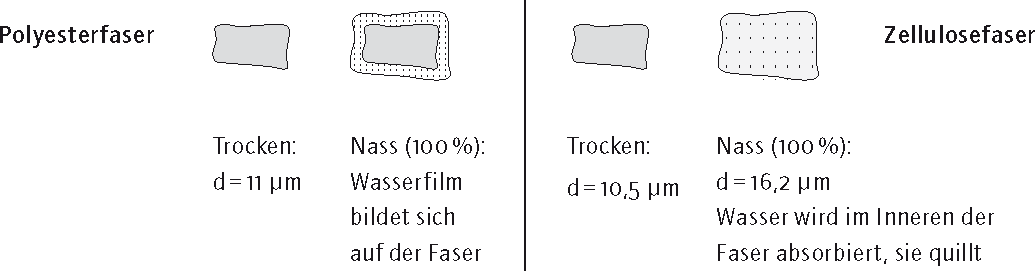

Die größte Bedeutung dabei haben heute Regeneratzellulosefasern, die entweder nach dem Viskoseverfahren auf dem Wege einer Derivatisierung oder nach dem Lyocellverfahren durch Direktlösung in N-Methylmorpholinoxid (nmmo) großtechnisch hergestellt werden. Regeneratfasern weisen ein unvergleichliches Eigenschaftsspektrum für eine Vielzahl von Anwendungen im Bereich Textilien, Hygieneartikel und technische Produkte auf. Zellulosefasern schmelzen nicht, sie sind einerseits mechanisch, thermisch und chemisch sehr stabil und können andererseits durch geeignete Färbe-, Veredelungs- und Derivatisierungsreaktionen sehr effizient modifiziert werden. Mit weich fließenden Konturen und brillanten Farben bieten sie eine ansprechende Haptik und Optik. Der Schlüssel zur herausragenden physiologischen Kompatibilität von Zellulosefasern ist die Fähigkeit der Zellulose, Feuchtigkeit aufzunehmen, zu speichern und abzugeben. Bei nicht absorbierenden Materialien, wie zum Beispiel Polyester, kondensiert die Feuchtigkeit als Wasserfilm auf der Faseroberfläche. Zellulosefasern hingegen absorbieren die Feuchtigkeit: Das Wassermanagement ist das Geheimnis des Tragekomforts und wurde als Hightech- Funktionalität für Textilien bionisch entwickelt. Selbst wenn Zellulosefasern zu hundert Prozent feucht sind, befindet sich das gesamte Wasser – da es durch die Porenstruktur aufgenommen wurde – im Inneren der Fasern.

Dort ist es verantwortlich für die hohe Wärmespeicherkapazität und -isolation, für die aktive Feuchte- und Thermoregulation. All das hat auch neutrale elektrische Eigenschaften (relevant für Elektrostatik und Elektrosmog) und ein für Hygiene und Geruch bedeutsames stark gehemmtes Bakterienwachstum zur Folge. Weitere spezifische Eigenschaften der Zellulose ermöglichen darüber hinaus ihren Einsatz beispielsweise als Folien, selektive Trennmembranen und hoch poröse Schwammstrukturen.

Mit steigender Nachfrage

Andere sehr spezifische Eigenschaften der Zellulose wiederum kommen erst nach ihrer Derivatisierung zum Tragen. Insbesondere die Fähigkeit feinster Zellulosepulver oder mehr oder weniger wasserlöslicher organischer Zelluloseäther (Carboxymethyl-, Methyl-, Äthylzellulose usw.), die Rheologie fluider Systeme gezielt zu beeinflussen, ist die Voraussetzung für ihre Verwendung als Verdickungsmittel für Druckfarben, Leime in der Papierindustrie, Kosmetika und Lebensmittel, aber auch als strukturviskoses Additiv in Zement und Mörtel und bei der Erdölförderung. Zelluloseacetate mit den spezifischen Filtrations- und Adsorptionseigenschaften kommen als Fasern in Zigarettenfiltern zum Einsatz, ihre unübertroffenen optischen Eigenschaften machen sie zum wichtigsten Rohstoff für fotografische Filme und als polymerer Werkstoff bringen sie neben der modischen Gestaltbarkeit auch alle anderen Eigenschaften für mechanisch höchst beanspruchte fragile Brillengestelle mit. Als Nitrozellulose kommen Eigenschaften wie Oberflächenaktivität, Schlagfähigkeit, Transparenz und Farbbrillanz insbesondere als brillante Druckfarben und hochwertige Lacke für die Holz-, Metall-, Papierindustrie und als Nagellack zur Geltung. Hemizellulosen und seltene Zucker (15 – 30 Prozent der Holzsubstanz) liegen bereits heute bei der Zellstofferzeugung in großer Menge gelöst in den diversen Prozessmedien vor. In beschränktem Umfang haben sie dementsprechend auch schon Eingang in eine Reihe spezifischer Anwendungen im Lebensmittel-, Pharma- und technischen Bereich gefunden.

Anders ist die Situation bei Lignin, dem dritten Hauptbestandteil von Holz. Über die thermische Verwertung der ligninhaltigen Prozessmedien und ein paar kleinere Anwendungen von Lignosulfonaten und Derivaten von Kraftlignin hinaus wäre der Durchbruch für eine stoffliche Nutzung erst auf der Basis einer großtechnischen Verfügbarkeit von schwefelfreiem Lignin zu erzielen. Zusammenfassend lässt sich feststellen, dass mehrere Trends derzeit die Umsetzung des Konzepts der Holzraffinerie, speziell aber eine Renaissance von Produkten aus Regeneratzellulose erwarten lassen. Die auch logistisch sichere Verfügbarkeit von Holz – es ist nachwachsend, ohne Ansprüche in Bezug auf Fruchtbarkeit des Bodens, Bewässerung, Pestizide, Düngung oder spezielle klimatische Bedingungen – ermöglicht wirkliche Nachhaltigkeit für die entsprechenden Produkte, was gerade in Zeiten eines wachsenden Bewusstseins in Bezug auf die beschränkten Vorräte von Erdöl und die dementsprechend steigenden Preise zunehmend an Bedeutung gewinnt. Die ausgereiften Technologien und installierten Kapazitäten bei der Zellstofferzeugung, die in den letzten Jahren erfolgte industrielle Umsetzung neuer umweltfreundlicher Weiterverarbeitungstechnologien, insbesondere des Lyocell-Prozesses, und der wissenschaftliche und technische Fortschritt auf dem Gebiet polymerer Naturstoffe bieten heute signifikant verbesserte Voraussetzungen für die Entwicklung und auch kommerziell erfolgreiche Umsetzung neuer Produkte und Anwendungen auf Zellulosebasis. Die spezifischen inhärenten Eigenschaften der Zellulose sind bisher noch von keinem synthetischen Polymer erreicht. Das Eigenschaftspotenzial ist in kommerziellen Produkten bisher noch lange nicht ausgeschöpft.

Dieser Beitrag ist eine aktualisierte und gekürzte Fassung des Artikels »Hochleistungsmaterialien aus der chemischen Verarbeitung von Holz: Die Holz ,Raffinerie‘«, erschienen in: Lignovisionen, Band 14 – Hochleistungswerkstoffe aus der Natur, Schriftenreihe des Institutes für Holzforschung (ihf) am Department für Materialwissenschaften und Prozesstechnik (MAP) an der Universität für Bodenkultur Wien.

Text: Haio Harms

geboren 1950, Vorsitzender der Geschäftsführung der Kelheim Fibres GmbH in Kelheim (D), studierte Chemie und Rechtswissenschaften an der Universität Wien und arbeitete danach 25 Jahre für die Lenzing ag, wo er unter anderem das Tochterwerk in Indonesien leitete und Direktor der Forschung und Entwicklung war.

Foto:

© Hertha Hurnaus Wien/A, www.hurnaus.com