Mithilfe der digitalen parametrischen Planung kann die architektonische Ausführungsplanung in die digitale Fertigung überführt werden. Genau an dieser Schnittstelle arbeitet die Firma Design-to-Production, die Fabian Scheurer gemeinsam mit einem Architekten 2007 gegründet hat. Ihr Know-how ist derzeit bei der Fertigung von Sonderprojekten, vor allem von frei geformten Holzkonstruktionen, gefragt.

Warum sind etwa 80 Prozent Ihrer Projekte aus Holz?

Fabian Scheurer In der digitalen Fertigung sind die Holzbauer gut aufgestellt und Holz ist ein Material, das sich gut formen lässt. Wir sind vor allem bei geometrisch komplexen Projekten beteiligt, bei denen die Herausforderungen offensichtlich sind, weil nicht nur tausend gleiche Stücke produziert werden müssen, sondern tausend unterschiedliche. Wir helfen dabei, solche Nonstandard-Projekte viel effizienter umzusetzen. In klassischen Bauprojekten hingegen ist dieser Vorteil schwieriger zu vermitteln, weil es dort immer heißt: Es hat ja bisher auch funktioniert.

Ein Problem ist der Datenfluss von der Planung bis zur Fertigung. Eine durchgehende Digitalisierung gibt es nicht oder kaum.

Es gibt wenige Konzepte, die einen durchgängigen Datenfluss möglich machen. Die Diskussion beschränkt sich in der Regel auf Softwarestandards und Austauschformate. Aus unserer Sicht aber muss vor allem über die Diskrepanz zwischen der digitalen Fertigung und den digitalen Architekturmodellen nachgedacht werden. In der Zimmerei wird auf einem Toleranzlevel von einem halben Millimeter gearbeitet, es gibt aber keine digitalen Modelle, die von den Architekten in dieser Präzision auf die ausführende Seite wandern.

Es ergibt ja auch keinen Sinn, von Beginn an in dieser Präzision zu arbeiten.

Das will natürlich niemand. Aber wenn man einen durchgängigen Datenfluss will, dann muss man über Modelle nachdenken, die es erlauben, zu Beginn unscharf zu sein, als ob man mit einem 6B-Bleistift zeichnet, und dann über die gesamte Planungszeit immer schärfer zu werden. Momentan wird fast immer das Entwurfsmodell weggeschmissen und ein neues digitales Modell für die Fertigung aufgebaut.

Wie sieht aus Ihrer Sicht ein optimaler digitaler Planungsprozess aus?

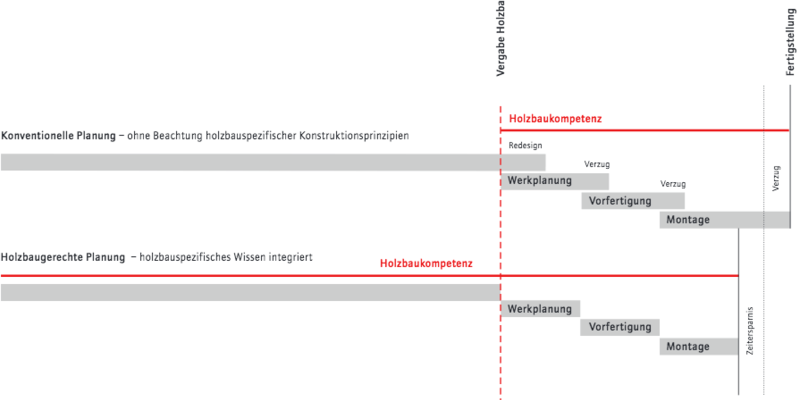

Wir brauchen neue Denk- und Arbeitsweisen. Wir müssen wegkommen von dem konventionellen Planungsprozess: erst das Design, dann das Engineering und zum Schluss denken wir über die Fertigung nach. Speziell wenn es um Vorfertigung geht, müssen wir Design, Engineering und Produktion schon in der ersten Runde mitdenken. Das kann zu Beginn ruhig unscharf sein. Dazu aber wird man wieder mehr um einen Tisch sitzen müssen, um diesen Prozess zu koordinieren. Das ist ja auch der Kerngedanke, der hinter BIM steckt: das Kollaborative.

Es ist auch die Idee von leanWOOD, dass viele Entscheidungen früher getroffen werden müssen, um nachher effizienter produzieren und montieren zu können.

Das Ziel ist, viel von der Komplexität in die Vorfertigung zu schieben. Wenn wir vorfertigen, geht es auf der Baustelle nachher schneller und es passieren dort auch weniger Fehler. Unsere Zielsetzung ist – und das funktioniert im Holzbau sehr gut –, dass wir die Komplexität nicht nur in die Vorfertigung bringen, sondern dass wir sie gleich ins Bauteil packen. Die Bauteile sind so gemacht, dass sie nicht falsch zusammengebaut werden können. Das geht mithilfe von Verbindungsdetails, die sich selbst positionieren. Wir lassen die Nummer des Nachbarbauteils schon in die Verbindung hineinfräsen. Das ist ein idiotensicherer Bausatz.

Ein Vorteil von Holz ist, dass man es leicht fräsen kann.

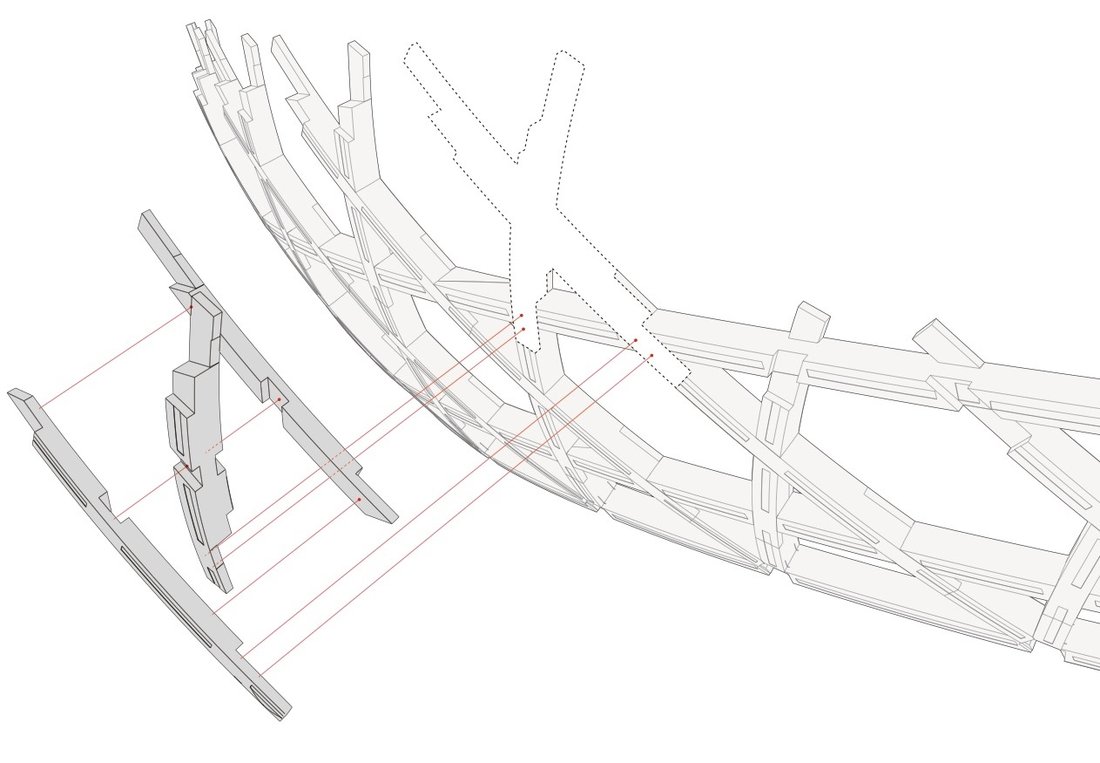

Wir haben für ein Fassadenprojekt für 15.000 Fassadenbretter kleine »Seatcuts« in 1.700 krumme Holzträger fräsen lassen. Damit erreicht man ein perfektes Fugenbild, ohne dass man beim Zusammenbau nachmessen muss, und spart trotz des Produktionsaufwands am Ende Zeit. Das heißt aber auch, dass ich 60.000 Verbindungspunkte im Modell haben und auf die Maschine übertragen muss. Es geht darum, schlaue Details zu entwickeln, bei denen die Fertigung und die Montage gleich mitbedacht sind.

Bei Le Seine Musicale, einer Konzerthalle in Paris, haben Sie auch die Montagesequenz der Struktur mitkonzipiert.

Der entscheidende Punkt an diesem Projekt waren die Verbindungsdetails, um die Konstruktion Ring für Ring montieren zu können. Die Träger sind ja krumm und nicht linear und beim Zusammenstecken müssen dann bis zu sechs Knotenpunkte gleichzeitig eingefahren werden, die alle in unterschiedliche Richtungen zeigen. Das war ein Zusammenspiel von Ingenieuren, Holzbauern und uns.

Sie mussten bei der Planung aber auch auf den Faserverlauf achten. Wie genau geht das?

Wenn man Holz schräg zur Faser anschneidet, verliert es schon bei einem Winkel von 5 Grad 70 Prozent seiner Tragfähigkeit. Wir können also nur sehr bedingt krumme Teile aus geraden Rohlingen herausschnitzen. Deswegen wurden bei Le Seine Musicale tatsächlich die Rohlinge schon in der richtigen Form verleimt mit einem Übermaß von nur 10 Millimetern. Damit haben die Fasern im Rohling schon genau dieselbe Richtung wie das finale Teil und man muss wesentlich weniger wegschneiden.

Welche Chance hat denn der Holzbau, um sich auch in anderen Bereichen zu etablieren, zum Beispiel beim mehrgeschossigen Bauen?

Seit hundert Jahren haben wir in der gesamten Baubranche keine Produktivitätsfortschritte gemacht, wir denken und arbeiten wie vor vier, fünf Generationen Wenn jemand die Baubranche revolutionieren will, wird er das wahrscheinlich mit Holz machen, denn dort wird schon viel mehr in Richtung Vorfertigung gedacht als anderswo.

Le Seine Musicale ist eine Konzerthalle südwestlich von Paris, die von den Architekten Shigeru Ban und Jean de Gastines geplant wurde und deren eiförmige Hülle von einer selbsttragenden hölzernen Struktur gebildet wird. Der Holzbauunternehmer beauftragte Design-to-Production, die Struktur zu digitalisieren und dabei die Montagesequenzen miteinzubeziehen. Es ist nicht das erste Mal, das Design-to-Production mit Shigeru Ban zusammengearbeitet hat. Zu den gemeinsamen Projekten zählen auch der Golfclub Yeoju und das Centre Pompidou in Metz.