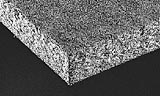

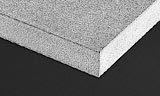

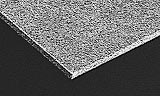

| Bereits um 1920 wurde nach Möglichkeiten gesucht, den natürlichen Faserverbund zur Herstellung plattenförmiger Holzprodukte zu nutzen. Ziel war, Holzwerkstoffe ohne Zugabe von Klebstoffen und Bindemitteln herzustellen. Erst die Erfindung der Holzzerfaserung in den 30er Jahren ermöglichte eine ökonomische industrielle Produktion von Holzfaserplatten, die nach dem Herstellungsverfahren unterschieden werden und neben Sperrholz zu den ältesten industriell gefertigten Holzplatten zählen. Bei Faserplatten kommen im Unterschied zu Spanplatten lange und dünne Fasern zum Einsatz. Grundstoffe sind Rest- und Durchforstungsholz von Fichte und Kiefer, aber auch verholztes Pflanzenmaterial, z.B. Stroh, Hanf, Bambus, sowie in zunehmendem Maße Recyclingholz. Faserplatten haben eine besonders gleichmäßige Dichte, verfügen über eine glatte Oberfläche und sind leicht zu bearbeiten. Vor allem aber zeichnen sie sich durch hohe Bruch- und Biegefestigkeit aus, die gerade im Möbelbau für Rückwände und Schubladenböden von Bedeutung ist. Vorwiegend plattenförmig, wird der Werkstoff auch dreidimensional produziert - in beheizten Stahlformen z.B. für die Auto- oder Türenindustrie. Die verschiedenen Platten werden nach dem Herstellungsverfahren und nach ihrer Dichte unterschieden. Herstellung im Nassverfahren Faserplatten, die im sogenannten Nassverfahren unter Zugabe von Wasser gefertigt werden, bestehen zur Gänze aus Holz und halten durch Verfilzung der einzelnen Fasern ohne Zugabe von Bindemitteln zusammen. In einem speziellen Produktionsprozess werden die holzeigenen Bindungkräfte aktiviert. Damit erlangen die Platten ihre Festigkeit. Nur in Sonderfällen sind Bindemittel in geringen Mengen (< 0,5%) zugesetzt, z.B. für die Verwendung poröser Platten im Feuchteund Fassadenbereich. Im Nassverfahren erzeugt werden poröse (SB = Soft Board), mittelharte (MB) und harte Faserplatten (HB). Die Platten sind geschliffen oder ungeschliffen, gestanzt, beidseitig beschichtet, bedruckt oder lackiert im Handel erhältlich. Herstellung im Trockenverfahren Getrocknete und beleimte Fasern werden durch Schüttung zu Kuchen und weiters durch entweder diskontinuierliche, heutzutage jedoch meist kontinuierliche Verpressung zu Platten geformt. Sie sind symmetrisch und sehr homogen aufgebaut. Durch die Zugabe von Klebstoffen oder Bindemitteln haben Verfilzung und Faserverbund lediglich eine geringe Bedeutung. Zur Gruppe der im Trockenverfahren produzierten Platten zählen mitteldichte (MDF), hochdichte (HDF), aber auch gipsgebundene Faserplatten. Heute wenden Hersteller in Österreich zur Plattenproduktion meist das Trockenverfahren an, im Nassverfahren werden nur harte Faserplatten erzeugt. Poröse Faserplatten (SB) Im Nassverfahren hergestellt und nur leicht gepresst, bestehen die Platten aus Ligno-Cellulosefasern (aus verholztem Pflanzenmaterial). Nach dem Pressvorgang durchlaufen sie einen Trockenkanal mit Temperaturen zwischen 160° und 220°. Die folgende thermische Nachbehandlung sowie eine entsprechend lange Lagerung führen zur weiteren Vergütung der Platten. Anwendung Poröse Faserplatten eignen sich für die Wärmedämmung und den Schallschutz. Die Fähigkeit dieser Platten, Feuchtigkeit aufzunehmen, zu speichern und wieder abzugeben, erlaubt den Aufbau diffusionsoffener Wandkonstruktionen. Mit zusätzlichen Bindemitteln versehen finden die Platten auch im Feuchtebereich ihren Einsatz. Hersteller in Österreich Dieser Plattentyp wird nicht mehr hergestellt, ist im Handel jedoch ein- oder mehrlagig erhältlich. Mitteldichte Faserplatten (MDF): Die im Trockenverfahren hergestellten mitteldichten Faserplatten (MDF) bestehen aus sehr feinen Holzfasern, die mit Harnstoff oder Phenolharz beleimt und heiß zu Platten gepresst werden. Die fertigen Platten sind äußerst homogen und verfügen im Vergleich zu kunstharzgebundenen Spanplatten über bessere statische Eigenschaften. Die Oberfläche kann geschliffen, lackiert und ein- oder beidseitig beschichtet werden. Das Ausmaß der Empfindlichkeit der Platten gegenüber Feuchteeinwirkung hängt vom verwendeten Bindemittel ab. Anwendung Raumseitig als aussteifende Beplankung im Holztafelbau und kaltseitig als isolierende Schicht bei diffusionsoffenen Konstruktionen. Die Platten sollen hier nur eine mittragende Funktion haben. Zudem eignen sich die Platten auch für Innenverkleidungen, Bodenplatten, Akustikelemente und für den Möbelbau. Mittelharte Faserplatten (MB) Harte Faserplatte (HB) |

Beratende Tätigkeit

Dipl.-Ing. Michael Spatt Holzforschung Austria

Franz-Grill-Straße 7

A-1030 Wien

T +43 (0)1/798 26 23 - 28

F +43 (0)1/798 26 23-50m.spatt(at)holzforschung.at

Hersteller in Österreich:

Fritz Egger GmbH & CO

MDF Hallein GmbH

M.Kaindl KG Holzindustrie

Funder Industrie GmbH