Rein ökonomisch betrachtet, erscheint alles ganz einfach: Höhere Löhne erzwingen höhere Produktivität. Spezialisierung und Professionalisierung sind die Folge. Vorgefertigte Angebote durchdringen daher immer weitere Bereiche unseres Lebens, von der Tiefkühlpizza bis zur Urlaubsreise. Die ersehnte Individualität - eine Frage der Auswahl, der Kombinatorik. Allein was das Wohnen angeht, hat man die Rechnung bislang ohne den Wirt gemacht: Anders als Fast Food stoßen »schnelle« Häuser noch auf Vorbehalte. Zwar ist heute schon jedes vierte Haus ein Fertighaus, doch ansehen soll man es ihm nicht. Das Thema Vorfertigung ist historisch belastet. Vielleicht liegt es ja an den Baukästen, mit denen die Architekten in jungen Jahren spielten: Von Walter Gropius ist beispielsweise überliefert, dass er in seiner Kindheit gern, viel und erfolgreich mit Anker- Steinbaukästen spielte. Als Direktor des Bauhauses sollte er später zum maßgeblichen Promotor der »fabrikatorischen Hausherstellung« werden: »Das Wohnhaus ist ein betriebstechnischer Organismus« gibt er 1926 nüchtern zu Protokoll. »Die Mehrzahl der Individuen hat gleichartige Lebensbedürfnisse. Es ist daher logisch und im Sinne eines wirtschaftlichen Vorgehens, diese Massenbedürfnisse einheitlich und gleichartig zu befriedigen.« (1)

Zur Zeit der klassischen Moderne - die ersten Autos rollten just vom Fließband - lag die Faszination für das »Fabrikatorische« in der Luft: »Die Wohnung sollte in erster Linie eine Maschine für das effiziente und behagliche Führen eines geschützten Familienlebens sein... Das größte Werkzeug der Welt, die Massenproduktion, wird allen das ermöglichen, was ohne sie nur wenigen möglich ist... Es heißt, Mr. Fords neues Modell hätte 43 Millionen Dollar gekostet, wenn nur ein Stück davon gebaut worden wäre. Die Reproduktion dieser ersten Einheit kostet 500 Dollar... Es gibt keinen Grund zu glauben, dass eine Wohnung mehr kosten soll.« (2)

Pioniere wie R. Buckminster Fuller, der sich seine Häuser von Flugzeugherstellern fertigen ließ, oder Konrad Wachsmann, Kopf einer florierenden Holzhausfabrik, blieben die Ausnahme. Da das Bauen von Häusern auch in den 1920er Jahren noch weitgehend handwerklich betrieben wurde, übernahmen viele Gestalter nur das »reisefertige« Aussehen des neuen Bauens - und mauerten dahinter wie gehabt. Ein Denken in Bildern statt in Prozessen beherrsche bis heute die Architektur, monierten damals Kritiker. (3)

Dabei war die Rationalisierung des Bauprozesses bereits im 19. Jahrhundert weit fortgeschritten. Säulen, Stürze, Ornamente, eine Vielzahl von Halbzeugen konnte per Katalog bestellt werden, ebenso Bausätze und Musterentwürfe von der Gartenlaube bis zum Bahnhof.

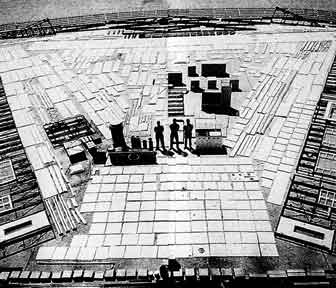

Besonders weit verbreitet waren diese Bauweisen im Pionierland USA. »Mit der Anwendung von Maschinen ist der Hausbau bedeutend vereinfacht worden, und die Prärien des Westens sind mit Häusern übersät, die vorfabriziert und mit allen Einzelteilen nummeriert dorthin verfrachtet worden sind... Ohne Kenntnis der balloon-frame-Konstruktion hätten weder Chicago noch San Franzisko in einem Jahr aus Dörfern zu großen Städten wachsen können.« (4)

Dass die europäische Baubranche, insbesondere der Wohnungsbau, um die Jahrhundertwende von der Industrialisierung abgekoppelt wurde, hatte verschiedene Gründe. Das Baugewerbe war seit jeher mittelständisch geprägt und streng reglementiert. Der Stand der Technik wurde streng nach Gewerken getrennt weitergereicht. So lange die Lohnkosten in Relation zum Material niedrig und genügend Fachkräfte verfügbar waren, bestand kein Anlass zur Rationalisierung. Nur in Notzeiten, insbesondere nach dem Ersten Weltkrieg (wie auch später nach dem Zweiten), waren neue Ideen gefragt: Ungelernte Arbeitskräfte hatten aus minderwertigen Materialien Behausungen zu bauen - die Situation war diesbezüglich mit dem »Wilden Westen« vergleichbar. Qualitäten wie Solidität und Individualität waren indes gerade in diesen mageren Zeiten keine Kriterien und so verband sich das Thema Vorfertigung bald mit den monotonen Baracken der Massenquartiere. Wer es sich leisten konnte, setzte bald wieder auf Qualitätsarbeit.

Die Vorbehalte gegen das »Neue Bauen« , das in den 1920er Jahren aus eben dieser Not eine Tugend zu machen versuchte, saßen noch tiefer. Während Architekten wie Walter Gropius, Ernst May oder Martin Wagner das Trauma des Krieges zum Anlass nahmen, um den modernen Ideen zum Durchbruch zu verhelfen, war für konservativere Kreise gerade das Bauen dazu ausersehen, Konstanz und Stabilität zu vermitteln. Diese Polarisierung verhinderte eine sinnvolle, breitenwirksame Standardisierung, die damals technisch durchaus greifbar war. Solch »fordistischen« Neuerungen setzten die Nazis bald Bollwerke der Handarbeit entgegen. Große Fortschritte machte dagegen die Normung: Ernst Neuferts Bauentwurfslehre hält bis heute für jeden Planer die »richtige Lösung« bereit. Die Kriegswirtschaft zwang dann zur Entwicklung standardisierter Gebäudetypen - von der Reichsarbeitsdienstbaracke über den Luftschutzbunker bis zum Vernichtungslager.

Nach dem Krieg entstanden wieder abschreckende Massenquartiere, wurden standardisierte Behausungen nur unter dem Druck der Verhältnisse akzeptiert. Die bald wieder wachsende Prosperität und die einsetzende Suburbanisierung hätten der Idee des Fertighauses den Boden bereiten können, doch setzte sie sich hier nie so durch wie in den USA. Dort hatten Konrad Wachsmann und Walter Gropius nach ihrer Emigration das Modell eines »packaged home« entwickelt, und rigide standardisierte Vorstadtsiedlungen wie Levittown (New Jersey) wurden ein großer kommerzieller Erfolg.

Auch in der nunmehr überflüssigen deutschen Kriegsindustrie gab es Bestrebungen, die Produktion auf das zivile Montagehaus umzustellen: Doch selbst so ausgeklügelten Prototypen wie dem stählernen Messerschmitt-Haus war kein Erfolg beschieden. Während der führende US-Hersteller von »manufactured homes« jährlich 45.000 Häuser absetzen konnte, produzierte von den mehreren hundert deutschen Herstellern noch im Jahr 1963 keiner über 1.000 Einheiten. (6) Die oft allzu leichte Ausführung verschaffte dem Fertighaus das Image einer Pappschachtel. Das Wirtschaftswunderland bevorzugte solidere Konstruktionen.

Im Wohnungsbau, der in den fünfziger Jahren allenfalls mit Teilbausystemen (etwa Welleternit) betrieben wurde, kam in den Sechzigern die rigorose Industrialisierung: Vorbereitet durch die Bauforschung war sie die Reaktion auf gestiegene Lohnkosten. Neue Baustoffe und Konstruktionsmethoden setzten indes große Investitionen voraus, die viele Baufirmen nicht leisten konnten - ein Konzentrationsprozess war die Folge. Um ihre Kapazitäten auszulasten, drängten die neuen Großunternehmen auf riesige Siedlungsprojekte. Nun wuchs der Anteil der Vorfertigung rasch - 1963 wurde bereits zwischen einem Drittel und der Hälfte aller Umsätze am Bau außerhalb der Baustelle erwirtschaftet. Der Mangel an Erfahrung mit diesen Plattenbauten führte von Anfang an zu schweren Bauschäden, teure Entsorgung oder Totalabriss waren die Folge.

Schwerwiegender war nach Ansicht von Kritikern jedoch der weitgehende Verzicht auf die Vorfertigung im lohnintensiven Ausbau. Konzepte dafür gab es durchaus: Module für Nasszellen und Küchen (sog. Bauherzen) wurden entwickelt, doch nie im großen Maßstab angewandt. Eine integrierte Planung fand auch in den Hoch-Zeiten des industrialisierten Bauens nur vereinzelt statt. Und selbst die so system- und serienbegeisterten Architekten wandten sich mit Grausen von den plumpen Ungetümen, die der Bauwirtschaftsfunktionalismus aus ihren hehren Ideen gemacht hatte.

Die Folge war, wieder einmal, eine radikale Kehrtwende - und eine tiefe Skespis gegenüber technischen Experimenten: Viele Großprojekte kamen, bedingt auch durch die Rezession, zum Erliegen, und man wandte sich der Pflege des Bestandes zu. Auch im Neubau prägte fortan der kleine Maßstab das Bild - häufig wurde das Alte unreflektiert kopiert, was in der groben Detaillierung der Zeit nur unbefriedigend sein konnte, vor allem, wenn präfabrizierte Elemente verwendet wurden.

Die Wiederentdeckung des Unikats, des künstlerischen, aus dem Kontext entwickelten Entwurfes ging mit einer Rückkehr zum Handwerk einher - Technik und Konstruktion nahmen nur noch eine untergeordnete, dienende Rolle ein. Bauen wurde wieder vielgestaltiger, interessanter, aber auch teurer. Wer es sich leisten konnte, frönte einer pittoresken Handwerklichkeit - wo man auch hinsah, Standardisierung schien tabu.

Zur selben Zeit gewannen ökologische Holzbauweisen an Boden. Bretterfassaden wurden, da postmodern und kostengünstig, gesellschaftsfähig. Waren diese »alternativen« Siedlungen auch im Prinzip rationell konstruiert, so wurde doch an vielen Stellen noch gebastelt - und das war durchaus im Sinne der Erfinder. Selbsthilfe galt als identifikationsfördernd und sinnstiftend. Das Haus als Produkt zu vermarkten, wäre den Öko-Architekten nicht im Traum eingefallen.

Die einst so serieninteressierten Architekten profitierten inzwischen ebenfalls von der Unikat-Bastelei, denn ihr Honorar war und ist immer noch an die Baukosten gekoppelt. Einen bewährten Entwurf zu wiederholen oder ihn gar von anderen Architekten zu kopieren, galt (und gilt immer noch) in der Zunft als unschicklich. Und weil Moden und Geschmäcker immer rascher aufeinander folgen, fängt man jedes Mal wieder von vorne an und macht immer wieder neue Fehler. Die schrittweise Optimierung, wie sie in der Industrie üblich ist, findet im maßgeschneiderten Wohnbau (im Gegensatz zur Fertighausbranche) kaum statt, eine koordinierte Bauforschung wurde längst aufgegeben. Noch 1990 hieß es: »Es bleibt immer bei Einzellösungen auf Bastlerebene, bei geschlossenen Systemen, die keine Möglichkeit der Vernetzung mit anderen Gewerken haben«. (5)

Besonders in Österreich, der Schweiz und Deutschland zwang die nicht rosige Wirtschaftslage der letzten Jahre die Holzindustrie zu Innovationen. Mit der Entwicklung neuer Holzwerkstoffe und Technologien ist heute die »individuelle Vorfertigung« möglich: Nicht das exakte Objekt, sondern das Fertigungs- und Fügungsprinzip ist normiert. Während der Bausatz im Massivbau - der Urmodul Stein mutiert zur passgenauen Sonderanfertigung, mit der ganze Häuser vorgefertigt werden - sich nicht recht durchsetzt, ist der Fortschritt im Holzbau weitaus größer: Der Zuschnitt des Holzes ist automatisiert (mit direkter Verbindung vom CAD-Entwurf zur CNC-Maschine), neue Werkstoffe heben die Beschränkungen des Holzes, bedingt durch den linearen Baumwuchs, nahezu auf: Vom Kunststoff Holz ist die Rede, der sich jeder Aufgabe gewachsen zeigt (siehe zuschnitt 3 »Flächige Vielfalt«)

Erhöhte bauphysikalische Anforderungen beschleunigen die Entwicklung von Standardkonstruktionen: Luftdichte, wärmebrückenfreie Wände lassen sich besser unter den kontrollierten Bedingungen im Werk herstellen. Ohne die Kostensteigerungen für Arbeit und Energie wären solche Entwicklungen wohl branchentypisch im Sande verlaufen.

Diese Vorfertigung ist indes nicht nur Ausdruck geänderter wirtschaftlicher und technischer Bedingungen. Auch die Lebensstile haben sich gewandelt. Das von der Nachkriegsgeneration verinnerlichte Erfolgsmodell, wonach die eigenen vier Wände Spiegel des Wohlstands und damit wichtigstes Lebensziel seien, verliert an Anziehungskraft. Das herkömmliche Einfamilienhaus passt längst nicht mehr jedem. Die lebenslange Bindung an einen Ort, einen Beruf, einen Partner weicht der Patchwork- Biografie. In ihr finden langes Planen und Sparen keinen Platz mehr - schnelle Behausungen hingegen schon.

Einige Länder werden dafür gern als Vorbild genannt. In Japan hält eine hochentwickelte, von Autokonzernen gesteuerte Fertighausindustrie beträchtliche Marktanteile. Toyota Home fertigt aus zwölf Raumzellengrößen in vier bis sechs Stunden ein 120 Quadratmeter Haus. Die Kunden können dort getrost zwei, drei Wochen verreisen, während ihr altes Haus abgerissen und das neue errichtet wird.

Japan und die USA sind indes traditionell Leichtbau- Länder. Eine kürzere Lebensdauer und geringere Qualität wird dort akzeptiert - japanische Häuser stehen im Schnitt nur 30 Jahre, US-Amerikaner bauen gar nur für 15 - 20 Jahre. (3) In Mitteleuropa hat ein Neubau noch immer 120 Jahre Bestand. Sollte man solche Vorstellungen von Dauerhaftigkeit aufgeben, wo alle Welt von Nachhaltigkeit spricht? Gerade vor dem Hintergrund der geschilderten Erfahrungen wird Europa wohl weiter eigene, kompliziertere Wege gehen.

Zuviel Vorfertigung führt hierzulande womöglich sogar zu Gegentrends: Slow Food statt Fast Food, echtes Erleben statt Telerealität, selber bauen statt Fixundfertighaus?

Die im Holzbau heute praktizierte individuelle Vorfertigung kommt diesem Bedürfnis bereits weit entgegen: Die Spielräume für Eigenleistung und spätere Anpassungen sind hier größer als bei allen anderen Baustoffen. Vorfertigung, ohne Ideologie und Dogma betrieben, führt hier schlicht zu flexibleren, präziseren und effizienteren Ergebnissen. So könnten die historisch gewachsenen Vorbehalte am Ende doch der Begeisterung am neuen Baukastenspiel weichen.

Verweise:

1) Gropius, W., zitiert nach Isaacs, R., Walter Gropius, S. 384, Berlin 1983

2) Krausse, J., Lichtenstein, C., Your Private Sky, R. Buckminster Fuller, S. 135, Zürich 1999

3) Baum, M., in: Institut für Massivbau der RWTH Aachen, Vom Baukasten zum intelligenten System (Tagungsband), S. 7 ff., Aachen 2000

4) zitiert nach: Giedion, S. , Raum Zeit Architektur, S. 234, Zürich 1976 (orig. Boston 1941)

5) Hackelsberger, Ch., Hundert Jahre deutsche Wohnmisere - und kein Ende? Braunschweig 1990

6) Hafner, Th., Vom Montagehaus zur Wohnscheibe, Entwicklungslinien im deutschen Wohnungsbau 1945 - 1970, Basel 1993