Gute, auf den ersten Blick überzeugende Bauten, in denen man sich wohlfühlt, die überraschen und einen zum Staunen bringen, haben einen gemeinsamen Nenner – die gelungene Synthese von Technik und räumlicher Gestaltung. Die Kunst, Konstruktionstechnik so einzusetzen, dass sie einen Bestandteil der Gestaltung bildet und diese aktiv mitbestimmt, definierte Kenneth Frampton als Tektonik.(1) Sie ist das poetische Ausdruckspotenzial der Konstruktionstechnik. Technik wird nicht nur eingesetzt, um eine konstruktiv optimale Lösung zu finden, sie beeinflusst auch die sinnliche Raumerfahrung.(2) Die Tektonik ist im Holzbau verwurzelt, das griechische Wort »tekton« bedeutet Zimmermann oder allgemeiner Baumeister. Die Kunst des Zimmermanns prägt also die Architektur.

Drei Hauptfaktoren bestimmen die Tektonik eines Baus: der Werkstoff, die Werkzeuge – also die technischen Möglichkeiten, den Werkstoff zu verarbeiten – und der Entwurf. Der Einsatz von Computern hat vor allem in der Verarbeitung der Werkstoffe und im Entwurfsprozess zu großen Veränderungen geführt. Gleichzeitig entwickelt sich auch der Werkstoff Holz kontinuierlich weiter, wodurch sich neue technische und gestalterische Möglichkeiten eröffnen. Um das tektonische Potenzial im digitalen Zeitalter verständlicher zu machen, stellen wir kurz dar, wie sich das Zusammenspiel von Material, Fertigungstechnik und Entwurf im Lauf der Zeit verändert hat und wie sich diese Veränderungen auf die Tektonik des Holzbaus auswirken. Anschließend zeigen wir auf, wie digitale Entwurfswerkzeuge die tektonische Qualität im Holzbau unterstützen können.

Die Tektonik der Holzarchitektur im Spiegel ihrer Produktionsbedingungen

»Der menschliche Fortschritt wird durch eine allmähliche Auslagerung der Funktionen geprägt: von Messer und Beil, welche die Fähigkeiten der menschlichen Hand erweitern, bis zur Auslagerung von geistigen Funktionen mithilfe des Computers.«(3)

Um die Entwicklung des Zusammenspiels von Material, Fertigungstechnik und Entwurf zu beschreiben, folgen wir weitgehend dem architektonischen Periodisierungsmodell von Christoph Schindler.(4) Die Fertigungstechnik gilt dabei als ein System, das Information mithilfe von Energie auf ein Werkstück überträgt, wobei die Information die Form und Formgebung des Werkstücks beschreibt. In der Fertigungstechnik werden zwei Zäsuren definiert, an denen immer mehr menschliche Fähigkeiten auf die Maschine übergehen. Im ersten Schritt übernimmt anstatt der menschlichen Hand (Hand-Werkzeug-Technik) die Maschine das Führen von Werkstück und Werkzeug (Maschinen-Werkzeug-Technik), im weiteren Übergang ist die Maschine auch für die variable Steuerung der Information verantwortlich (Information-Werkzeug-Technik). Diesen Wandel begleitet eine zunehmende Spezialisierung: Der universelle Zimmermann wird von einem Team hoch spezialisierter Experten abgelöst. Parallel dazu verändern sich auch die Entwurfstechniken: vom Aufriss, den Zimmermann und Baumeister vor Ort erstellen, zum eigenständigen Regelsatz der darstellenden Geometrie und schließlich zur parametrisierten Geometrie, die nicht mehr die Form definiert, sondern deren Gerüst. Die Geschichte des Holzbaus kann in drei Phasen eingeteilt werden, von denen jede ein eigenständiges tektonisches Potenzial aufweist: das hölzerne (Hand-Werkzeug-Technik), das industrielle (Maschinen-Werkzeug-Technik) und das digitale Zeitalter (Informations-Werkzeug-Technik).

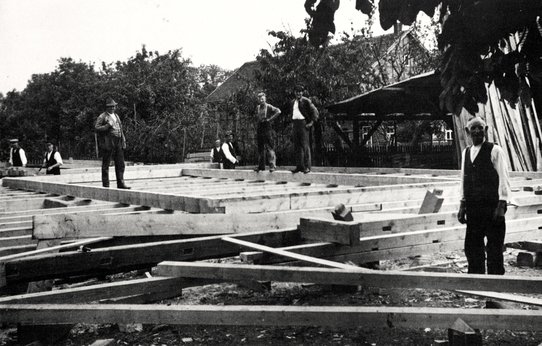

Das hölzerne Zeitalter

Im hölzernen Zeitalter war die Tektonik allgegenwärtig. Es zeichnete sich durch die Einheit von Entwurf, Ausführung und Material aus. Der Zimmermann übernahm sowohl die Ausführung als auch die Planung. Er war der »architekton«, der »oberste Baumeister«, der das Werkstück konzipierte, aufriss, bearbeitete – wobei er holzspezifische Eigenschaften in Planung und Ausführung berücksichtigte – und durch die manuelle Bearbeitung mit Axt und Säge das Werkstück individuell prägte. Die Planung von Holzbauten war sehr einfach und enthielt nur allgemeine Angaben. Für Fachwerkbauten beispielsweise sind Projektpläne erst ab dem 18. Jahrhundert bekannt. In der Regel vereinbarte der Bauherr mit dem Zimmermeister einige grundlegende Aspekte des Baus wie Gebäudegröße, Anzahl der Stockwerke, Anzahl der Türen und Fenster.(5) War die Typologie des Baus einmal festgelegt, folgte alles Weitere den tradierten Regeln, die das Material und seine natürlichen Abmessungen, die Konstruktionsart, typische Detaillösungen und geometrische Proportionen bestimmten. Die Bauteile wurden vom Zimmermann direkt auf dem Reißboden im Maßstab 1:1 aufgetragen. Während der Bearbeitung ging er auf den natürlichen Wuchs des Holzes ein und glich den Entwurf diesem an. Absolute Maße spielten keine Rolle, das konstruktive Denken verlief in Proportionen. Die überlieferten Details variierten je nach Zimmermannstradition und Region. Obwohl Entwurf und Konstruktion festen Regeln folgten, ließen sie relativ große Spielräume offen, was zu einer Vielzahl von individuellen Lösungen führte, die jedoch alle von denselben Grundregeln geprägt waren. Somit beeinflussten die Konstruktionsart (Strickbau und Fachwerk) sowie die individuellen Variationen tradierter handwerklicher Ausführung die Tektonik des hölzernen Zeitalters, räumliche Aspekte blieben im Hintergrund.

Das industrielle Zeitalter

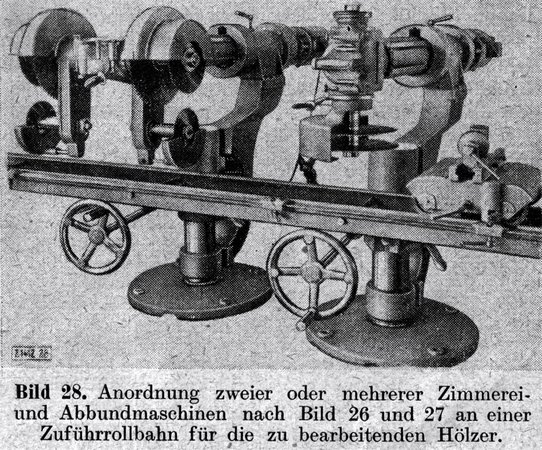

Kennzeichnend für das industrielle Zeitalter sind die Standardisierung und Spezialisierung. Um die Produktionsabläufe zu rationalisieren und dadurch die Umsätze zu steigern, wurde die Führung von Werkstück und Werkzeug auf Maschinen übertragen, die jedoch weiterhin der Mensch steuerte. Die Voraussetzung für diese Entwicklung war die Produktion hoher Stückzahlen, da jede Neueinstellung der Maschine den Produktionsprozess verlangsamte. Die Bauteile wurden standardisiert und damit nicht mehr individuell angepasst, sondern untereinander austauschbar. Die Standardisierung bedingte auch eine Homogenisierung der Werkstoffe: Natürlich gewachsenes Holz wurde zerlegt, zerkleinert und wieder zusammengeleimt, um die Anisotropie des Holzes und seine wachstumsbedingte Inhomogenität aufzuheben. Die Entwicklung plattenförmiger Holzwerkstoffe eröffnete neue Wege im Holzbau. Gleichzeitig kam es im Zuge der Industrialisierung zu einer Spezialisierung der Baufachleute: Der Zimmermann war oft nur noch mit der Ausführung betraut, während die Gestaltung und technische Planung der Architekt und der Ingenieur übernahmen. Damit eine Verständigung und Koordination unter den Spezialisten

möglich war, brauchte es eine gemeinsame Sprache – die darstellende Geometrie – und genaue Maßeinheiten – den Ende des 18. Jahrhunderts als verbindliches Maß festgelegten Meter. Damit gab es neue Voraussetzungen für den Holzbau.

Modulare Bausysteme aus Holz basieren auf einem einheitlichen Raster, in das die Module eingepasst werden. Auch im Rahmenbau sind die Rastermaße sehr präsent. Hier sind es nicht mehr explizit Konstruktion und Verbindung, die die Tektonik prägen, sondern vielmehr die Präsenz des Konstruktionsrasters, sei es im Fugenbild der Module oder im Rhythmus der Öffnungen und ihrer Unterteilung.

Die Entwicklung der Holzwerkstoffplatten führte zu immer größeren Formaten, sodass die Fläche eine zunehmend wichtigere Rolle spielte. Kamen in den Anfängen der Entwicklung kleinformatige Holzwerkstoffplatten vor allem zur Beplankung und Aussteifung zum Einsatz, so drehten sich mit der Möglichkeit, großformatige Platten zu produzieren, die Rollen von Stab und Platte um: Die Platte wurde zur Lastabtragung eingesetzt, der Stab diente als Aussteifung. Dies eröffnete neue Freiheiten bei der Gestaltung von Raum und Fassade, stellte den Architekten aber auch vor neue Herausforderungen.(6) Denn es ist nicht mehr das Konstruktionsraster oder das kunstvolle Fügen von Stäben, das die Tek

tonik bestimmt.

Das digitale Zeitalter

Das digitale Zeitalter ist – im Gegensatz zum industriellen Zeitalter, das sich durch standardisierte Produktion auszeichnet – von einer starken Tendenz zur Individualisierung geprägt, hervorgerufen einerseits durch die elektronische Steuerung von Produktionsmaschinen, anderseits durch neue, parametrisierbare Entwurfswerkzeuge.

Die Steuerung einer Maschine mithilfe eines Computercodes befreit vom Zwang zur seriellen Produktion. Die Information zur Form des Werkstücks, die der Mensch bislang durch das Einstellen der Maschine lieferte, ist nun direkt in die Maschine integriert. Der Informationsfluss des Steuerungsprogramms ist variabel, dadurch können Bauteile mit unterschiedlichen Formen hergestellt werden, ohne dass ein Zeitverlust in der Produktion entsteht. Die ersten Maschinen, die durch einen digitalen Informationsfluss gesteuert wurden, waren die von Joseph M. Jacquard entwickelten Webstühle, bei denen das digitale Signal allerdings nicht elektronisch, sondern von einer Lochkarte produziert wurde. Erste digital gesteuerte Abbundmaschinen für den Holzbau kamen in den 1980er Jahren zum Einsatz, zunächst nur zum Abbund von stabförmigen Elementen, doch schon bald wurden große Portalanlagen entwickelt, mit denen es möglich war, die Werkstücke in fast allen Formen zu bearbeiten. Sie zeichnen sich nicht nur durch ihre elektronisch variable Steuerung aus, sondern auch durch ihre Universalität. Dank eines automatischen Werkzeugwechslers lassen sie sich mit quasi beliebigen Werkzeugen bestücken und können fräsen, bohren und sägen. Ganz uneingeschränkt funktionieren die Portalbearbeitungszentren allerdings nicht, denn die Verarbeitungsmöglichkeiten hängen von den Bewegungsfreiheiten des Werkzeugkopfs, der Größe der Arbeitsfläche und den Werkzeugen, mit denen die Anlage bestückt ist, ab. Maschinen mit drei Bewegungsfreiheiten können sich nur entlang der drei Raumachsen xyz bewegen. Ein zur horizontalen Ebene xy schief stehender Schnitt ist nur mit hohem Zeitaufwand oder gar nicht möglich. Dazu ist eine Maschine mit fünf Bewegungsfreiheiten erforderlich, in der sich der Werkzeugkopf ähnlich einem Handgelenk um zwei Achsen drehen lässt. Die Bedienung der Maschine erfolgt über einen maschineninternen Code, den ein spezielles Programm generiert. Das heißt, dass die Maschine nicht einfach mit einem Datensatz gefüttert werden kann, der die Form des Werkstücks geometrisch beschreibt, sondern die Form des Werkstücks muss erst einmal in Bewegungen von geeigneten Werkzeugen übersetzt werden. Zur Bedienung und Programmierung der Maschine ist ein entsprechendes Wissen nötig, was erneut zu einer Spezialisierung innerhalb des Zimmermannsberufs führt. Die leicht spanende Bearbeitbarkeit macht Holz zu einem bevorzugten Werkstoff für digital gesteuerte Bearbeitungsportale. Dementsprechend ist die Holzindustrie maschinell gut ausgerüstet, und Holz avanciert zu einem Hightech-Werkstoff.

In den Anfängen des Computer Aided Design (cad) diente der Computer vor allem als digitales Reißbrett, auf dem weiterhin in Grundriss und Schnitt entworfen wurde. Doch fast unbemerkt schlichen sich neue Werkzeuge in die Palette ein. Es stellt sich die Frage, inwieweit der Architekt heute die Tektonik des Baus noch aktiv mitgestaltet und ob konstruktive Überlegungen die Form hinterfragen und verändern können.

Einen wichtigen Schritt in diese Richtung stellen parametrische Modelle dar. Sie ermöglichen es, Form und Bauteile zu verändern, ohne dass es notwendig ist, alles neu zu zeichnen. Wird die Gesamtform verändert, so passen sich auch alle Komponenten der neuen Form an. In einem parametrischen Modell wird nicht mehr die Form per se gezeichnet, sondern ein Prozess definiert, der

die Form und die einzelnen Bauteile generiert. Die Form lässt sich durch die Steuerung festgelegter Parameter erzeugen und verändern. Entscheidend ist nicht die gewählte Form, sondern, wie der Prozess zur Formgenerierung angelegt ist und welche Parameter den Prozess steuern. Anknüpfend an die Idee des genetischen Codes wird der Formgenerierungsprozess auch Genotyp genannt. Wie in der Natur legt der Genotyp eine bestimmte Bandbreite fest, innerhalb derer es möglich ist, eine Vielzahl individueller Formen, die Phänotypen, zu definieren.(7) Solche Entwurfsprozesse bieten die Möglichkeit, Material- und Tragwerkseigenschaften sowie Konstruktions- und Fertigungstechniken als Parameter in den Prozess einfließen zu lassen. Dadurch erhält die Tektonik eine neue Aktualität: Das parametrische Modell kann zwischen Raum und Technik vermitteln.(8)

Angeregt durch Effizienzsteigerung und Standardisierung entwickelt sich das gewachsene Holz immer mehr zum homogenisierten Holzwerkstoff, plattenförmige Holzwerkstoffe gewinnen stark an Bedeutung. Viele natürliche Eigenschaften des Materials, wie zum Beispiel die leicht spanende Bearbeitbarkeit, das geringe Gewicht und die ansprechende Oberflächenstruktur, bleiben im Holzwerkstoff erhalten. Dadurch ist Holz sehr attraktiv und vielseitig einsetzbar, sowohl für die digital gesteuerte Fertigung als auch in der Raumgestaltung. Die digital gesteuerte Fertigung ermöglicht die wirtschaftliche Herstellung von individuellen Bauteilen.

Lagen Wissen und Können im beschriebenen hölzernen Zeitalter in der Hand des Zimmermanns, so sind sie im digitalen Zeitalter unter einer Vielzahl von Spezialisten aufgeteilt, was einen hohen Aufwand an Planung und Koordination erforderlich macht. Die Planung lässt sich durch die Integration von materialspezifischen, konstruktiven und fertigungsspezifischen Parametern im Entwurfswerkzeug rationalisieren. Eine intelligente Konzeption von derartigen Entwurfswerkzeugen ist sehr zeitaufwendig und lohnt sich für ein Einzelprojekt kaum. Da aber parametrische Entwurfswerkzeuge mehrere Lösungen generieren können, die auf jeweils spezifische Anforderungen eingehen, scheint es gerechtfertigt, Entwurfsprozesse zu entwickeln, die in diversen Projekten zur Anwendung kommen können. Darin ähneln parametrische Entwurfsprozesse modularen Bausystemen, der Unterschied liegt darin, dass sie, wenn sie gut angelegt sind, eine viel höhere Flexibilität aufweisen.

Dieser Text ist die gekürzte Fassung des Artikels »Die Tektonik der Holzarchitektur im digitalen Zeitalter«, erschienen in der Publikation »Bauen mit Holz – Wege in die Zukunft«, München 2011.

(1) Kenneth Frampton: Studies in Tectonic Culture. The Poetics of Construction in Nineteenth and Twentieth Century Architecture, Cambridge/ma 1995.

(2) Anne Marie Due Schmidt, Poul Henning Kirkegaard: Navigating Towards Digital Tectonic Tools, in: Smart-Architecture. Integration of Digital and Building Technologies. Proceedings of the 2005 Annual Conference of the Association for Computer Aided Design in Architecture, 2006, S. 114 – 127.

(3) Antoine Picon: L’Architecture et le Virtuel. Vers une Nouvelle Matéria-lité, in: Jean-Pierre Chupin, Cyrille Simonnet (Hg.): Le Projet Tectonique, Gollion 2005, S. 165 – 182.

(4) Christoph Schindler: Ein architektonisches Periodisierungsmodell anhand fertigungstechnischer Kriterien, dargestellt am Beispiel des Holzbaus, Diss., Zürich 2009.

(5) Walter Weiss: Fachwerk in der Schweiz, Basel 1991.

(6) Andrea Deplazes (Hg.): Architektur konstruieren. Vom Rohmaterial zum Bauwerk. Ein Handbuch, Basel 2005.

(7) Achim Menges: Architektonische Form- und Materialwerdung am Übergang von Computer Aided zu Computational Design, in: Detail, Nr. 5 / 2010, S. 420–425.

(8) Antoine Picon: L’Architecture et le Virtuel (s. Anm. 3).

Geschichte der Holzbauwerkzeuge

Das hölzerne Zeitalter

Die Hand führt Werkstück und Werkzeug.

Die ältesten Handwerkzeuge zur Holzbearbeitung sind Axt, Beil, Säge und Hobel.

1230 Sägegatter

Das Sägegatter gilt als erste Arbeitsmaschine der Holzbearbeitung. Der älteste überlieferte Hinweis auf eine solche maschinelle Säge findet sich in einem Skizzenbuch von 1230.

1777 Kreissäge

Die Kreissäge ist das erste Werkzeug, das einen Endlosschnitt durchführen kann. Das Patent stammt von Samuel Miller aus dem Jahr 1777.

Das industrielle Zeitalter

Muskelkraft wird durch Wasser-, Dampf- und Elektrokraft abgelöst. Die Maschine übernimmt die Führung von Werkstück und Werkzeug.

1802 Hobelmaschine

Die erste von Dampfkraft betriebene Hobelmaschine wird 1802 von Joseph Bramah in Großbritannien erfunden.

1808 lochkartengesteuerter Webstuhl

Joseph M. Jacquard gilt als Erfinder des austauschbaren Datenträgers. Er benutzte gelochte Blechkarten zur automatischen Steuerung von Webmaschinen.

Das digitale Zeitalter

Die Abläufe an Werkzeugmaschinen werden automatisiert. Die Maschine übernimmt nun auch die Steuerung der Information.

1949–52 NC-Technik

Als Vater der Numerical Control (NC) gilt der amerikanische Unternehmer John

T. Parsons. Seine Firma, die Parsons Corporation in Traverse City, war der seinerzeit größte Hersteller von Helikopter-Rotorblättern in den usa und entwickelte ab 1949 mit dem Massachusetts Institute of Technology die erste numerisch gesteuerte Maschine, bei der ein Lochkartensystem mit einer Fräswerkzeugsteuerung verbunden werden sollte.

1955 NC-Maschinen

Die Firma Bendix übernahm die von Parsons entwickelte Technologie. Sie stellte in den usa die ersten NC-Maschinen industriell her.

1959 NC in Europa

Die ersten NC-Maschinen werden in Europa eingeführt.

1960 Werkzeugwechsler

Erstmals sind Maschinen in der Lage, den Werkzeugwechsel zu automatisieren.

1978 CNC-Maschinen

Die erste mit Computerized Numerical Control (CNC)-gesteuerte Maschine wurde entwickelt, für die Maschinensteuerung ist ein Computer eingebaut. Damit hatte die NC-Technik endgültig ausgedient.

1984 Abbundmaschine

Die schwedische Firma Burmek konstruiert die erste CNC-gesteuerte Abbundanlage.

1986 serienmäßig hergestellte Abbundmaschine

Der Unternehmer Hans Hundegger baut die erste serienmäßig hergestellte CNC-Abbundmaschine.

2002 High speed cutting

Hochgeschwindigkeitsfräsen (HSC-Fräsen) erlauben eine erhöhte Produktivität um das Zwei- bis Fünffache.

Fotos:

© vdiZeitschrift, 1950, s. 309; Hans Hundegger Maschinenbau; Heinrich Walkling/Schadwinkel; Hartl Haus; Holzbau Saurer; Kaufmann Bausysteme; Rubner Holzbau