Daten zum Objekt

Standort

Bundesgartenschau Heilbronn, Heilbronn/DE

Bauherr

Bundesgartenschau Heilbronn 2019 GmbH, Heilbronn/DE

Planung

ICD – Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart, Stuttgart/DE, www.icd.uni-stuttgart.de; ITKE – Institut für Tragkonstruktionen und konstruktives Entwerfen, Universität Stuttgart, Stuttgart/DE, www.itke.uni-stuttgart.de

Holzbau

Müllerblaustein Holzbauwerke GmbH, Blaustein/DE, www.muellerblaustein.de

Weitere Projektpartner

BEC GmbH, Pfullingen/DE, www.b-e-c.de

Fertigstellung

2019

Typologie

Mehr Kubatur mit weniger Material

Der Holzpavillon der Bundesgartenschau Heilbronn (BUGA) besteht aus einer segmentierten Schalenkonstruktion, die auf biologischen Prinzipien des Plattenskeletts von Seeigeln basiert. Seit fast einem Jahrzehnt werden diese biologischen Prinzipien vom Institut für Computerbasiertes Entwerfen und Baukonstruktion (ICD) und Institut für Tragkonstruktionen und konstruktives Entwerfen (ITKE) der Universität Stuttgart erforscht. Natürliche Strukturen zeigen, wie man durch »mehr Form« mit »weniger Material« bauen kann, dies ist im Kontext des ressourcenschonenden Bauens besonders relevant. Der Pavillon nutzt dieses biomimetische Prinzip sowohl in Bezug auf die Gesamtkonstruktion als auch auf die einzelnen Segmente. Um Materialverbrauch und Gewicht zu minimieren, besteht jedes Holzsegment aus zwei dünnen Platten, die oben und unten einen Ring aus Randbalken beplanken und so hohle, großformatige Holzkassetten mit polygonalen Formen bilden. Die Leichtbausegmente sind durch Fingerzinken verbunden, die den morphologischen Prinzipien an den Rändern der Seeigelplatten folgen. Im montierten Zustand wirkt die Holzschale durch ihre ausdrucksstarke, doppelt gekrümmte Geometrie als formaktives Tragwerk.

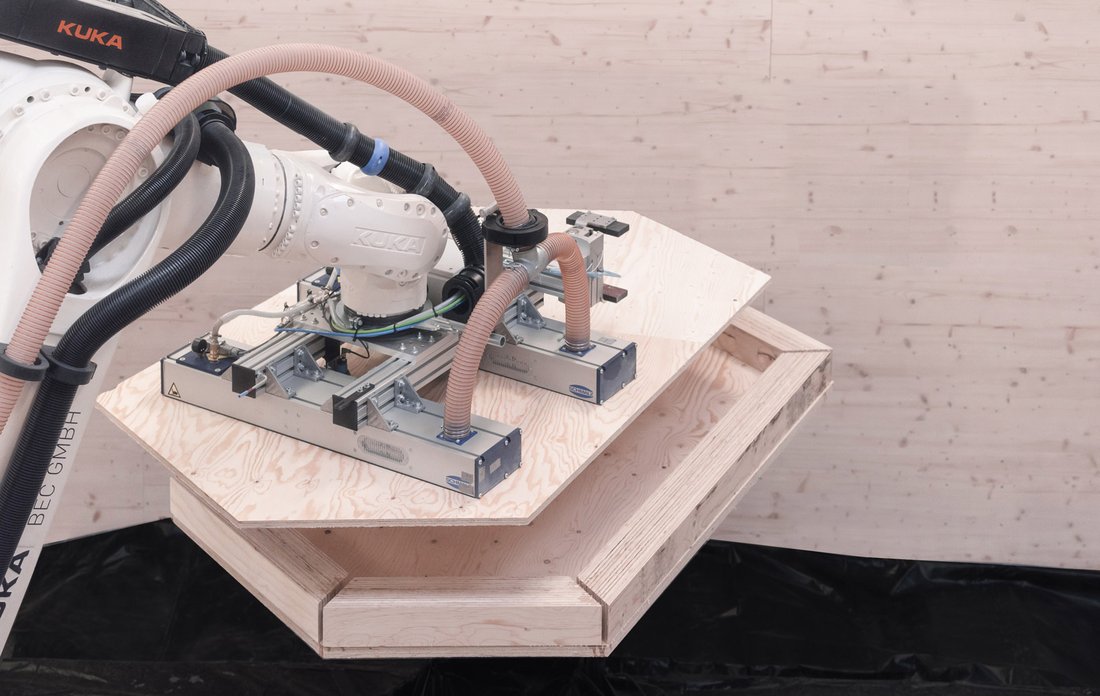

Im Vergleich zu massiven Holzelementen reduzieren die Holzkassetten Gewicht und Material deutlich, erhöhen aber auch die Anzahl der Bauteile signifikant und führen zu einer komplexeren Fertigung. Das Streben nach höherer Ressourceneffizienz muss daher mit der automatisierten Roboterfertigung der Schalensegmente einhergehen. Speziell hierfür wurde eine neuartige, transportable, 14-achsige Roboter-Holzfertigungsplattform entwickelt. Diese ermöglicht die vollautomatisierte Produktion der Holzkassetten, die mit dem Zusammenbau durch die Roboter beginnt. Dazu gehören die Platzierung von vorformatierten Holzplatten und -balken, das kontrollierte Aufbringen des Klebstoffs zwischen Platten und Balken sowie eine temporäre Lagesicherung mit Buchennägeln für den Trocknungsvorgang. In einem zweiten Schritt werden die Keilzinkenverbindungen und Öffnungen mit 300 µm Genauigkeit in die montierten Segmente gefräst. Von der Montage der Balken und Platten über das Fräsen mit unterschiedlichen Werkzeugen bis hin zur sensorbasierten Prozess- und bildbasierten Qualitätskontrolle geschieht alles in einem vollautomatischen Ablauf. Dieser wird durch einen Robotercode gesteuert, der aus 2 Millionen Zeilen besteht und direkt aus dem computerbasierten Modell erzeugt wird. Im Durchschnitt dauert das robotische Fügen 8 Minuten pro Segment. Für das Hochpräzisionsfräsen werden weitere 30 Minuten benötigt.

Dieses Herstellungsverfahren stellt sicher, dass alle Holzsegmente wie ein großes, dreidimensionales Puzzle zusammengesetzt werden können. Die komplett vorgefertigten Holzkassetten wurden von einem Team von zwei Handwerkern in nur zehn Arbeitstagen im freien Vorbau vor Ort montiert, ohne die sonst üblichen umfangreichen Unterkonstruktionen oder Stützgerüste zu benötigen. Nach der Verbindung der Segmente über wiederverwendbare Bolzen wurde eine EPDM-Folie in acht Streifen über den Pavillon gelegt und so die Wasserdichtigkeit sichergestellt. Die sichtbare Außenverkleidung des Pavillons bilden unbehandelte Lärchenplatten. Alle Bauelemente sind für leichte Demontage und Wiederaufbau an einem anderen Ort ausgelegt.

Die tragende Holzkonstruktion des Pavillons besteht aus 376 maßgeschneiderten Segmentbauteilen und hat ein Gewicht von gerade einmal 38 kg/m². Mit minimalem Materialeinsatz spannt das Holzdach 30 Meter über einen der zentralen Konzert- und Veranstaltungsorte der BUGA und schafft so einen einzigartigen architektonischen Raum.

Die tragende Schale setzt sich aus Hohlkassettensegmenten aus Fichtenfurnierschichtholz und einer Dachhaut aus unbehandelten Lärchendreischichtplatten zusammen. »Statt einfacher, aber massiver Holzbauteile erlaubt der von uns entwickelte, vollautomatisierte Herstellungsprozess«, so Achim Menges, »die Realisierung komplexer, aber besonders materialsparender und leichter Holzkassetten.«