Es ist eine Grundsatzfrage: Wünschen wir uns leichte Konstruktionen, die den Eindruck großer Transparenz erwecken, die aber auch eine gewisse Risikofreudigkeit und Erfindungsreichtum suggerieren oder ist unser Sicherheitsdenken so groß, dass uns schwere, dichte und massive Tragwerke mehr Sicherheitsgefühl und Wohlbefinden vermitteln? Oder gibt es – vielleicht sogar viele – Menschen, die eine Konstruktion nach ganz anderen Kriterien wie Ästhetik, Farbe, Licht, Oberfläche, Bearbeitungsqualität beurteilen?

Wir bewundern immer wieder die leichten Tragwerkskonstruktionen im Stahlbau und stellen fest, dass im Holzbau – obwohl ein leichtes Material mit geringem spezifischen Gewicht zu Verfügung steht – die Tragwerke immer etwas massiver und schwerfälliger wirken. Die Kenntnisse der Tragwerkslehre und die Technik der Verarbeitung haben jedoch auch den Holzbau sehr stark weiterentwickelt und verfeinert, so dass wir heute doch wesentlich schlankere Konstruktionen zustande bringen.

Leichtigkeit verbinden wir auch mit dem Begriff RISIKO. Sich diesem Risiko nicht zu verschließen ist eine Herausforderung für uns Ingenieure. Während Schlankheit und filigrane Bauweise zu beunruhigen scheinen, vermitteln viele Holzbauten trotz ihres geringen Gewichts, allein durch Massigkeit ein Gefühl der Sicherheit und Stabilität. Dieses Gefühl hat für mich manchmal fraglos den Beigeschmack großer Ängstlichkeit im Umgang mit Material und Tragwerk. Vielen Holzkonstruktionen fehlt daher die Leichtigkeit und technische Eleganz anderer Materialien. Das Material Holz leidet infolge seines geringen spezifischen Gewichtes darunter, dass der Einfluss von wechselnden Lasten (Nutzlasten) noch größer wird als bei anderen Materialien.

Beispielsweise ist der Einfluss wechselnder Windkräfte oder erheblicher Schneelasten im Gebirge bei einem Tragwerk aus Holz wesentlich größer als das entsprechende Eigengewicht der Konstruktion.

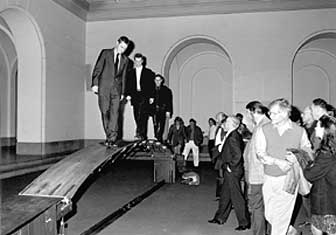

Dabei könnte man von der Natur lernen: Jeder Vogel, jedes Tier, jedes Lebewesen spannt die Muskeln nur dann, wenn es sie benötigt – warum auch nicht unsere Konstruktionen? Wir müssten daher über das rein statische Denken eine dynamische Betrachtungsweise der Vorgänge an einem Tragwerk vornehmen. Gerade beim Holz wegen seiner großen Bereitschaft zur Verformung wäre das möglich und zweckmäßig. Denken wir nur an Pfeil und Bogen. Die dynamische Brücke entstand 1987 als Studentenarbeit von Josef Habeler, Kurt Schmid und Ulrich Semler an der Akademie der bildenden Künste in Wien im Modell. Für die Ausstellung »Ingenieur – Bau – Kunst« wurde sie 1989 mit Unterstützung von Prof. Wolfdietrich Ziesel 1:1 realisiert.

Ein mobiles Tragwerk

Ausgangspunkt der Architekturstudenten, die im Zuge des Tragwerkslehreunterrichts ein mobiles Tragwerk entwickelt haben, war die Idee, eine Brückenkonstruktion zu entwerfen, die auf wechselnde Belastung reagiert. Sie sollte sich selbständig auf jede neue Beanspruchung einstellen und ihre Form entsprechend den wechselnden Spannungen verändern. Eine Struktur also, die sich vorerst selbst trägt und bei Bedarf zu einem stabilen Tragwerk ausbildet.

Es galt, eine Konstruktion zu finden, die bei steigender (wechselnder) Belastung vorerst starke Verformungen erfährt, welche sodann auf kinematischem Weg das endgültige Tragwerk ausfalten. Sie durchläuft somit sehr verschiedene Verformungs- und Spannungszustände, wobei wichtig ist, dass diese immer innerhalb der für die Baustoffe zulässigen Werte bleiben.

Man kann es auch anders sagen: Die Grundgesetze der Statik, nämlich das vollkommene Gleichgewicht aller Kräfte und Drehmomente, erhalten eine zusätzliche dynamische Komponente, welche erst die gewünschte Anpassung der Konstruktion an die Belastung bewirkt.

Die erste experimentelle Annäherung an die Problematik erfolgte mit Modellen. Vorerst engten einfache Stabmodelle die Fragen weiter ein und es gelang, ein zwei Meter langes, voll funktionsfähiges Brückenmodell aus Holz mit einer Mechanik aus Stahl zu bauen. An diesem konnte man bereits sehr gut das Verhalten des Tragwerks unter wechselnder Beanspruchung durch stationäre oder bewegliche Lasten beobachten.

Danach wurde eine sechs Meter lange, begehbare Brücke nach den gleichen Prinzipien entworfen und bis ins kleinste Detail geplant. Die Auswahl von Material, Dimension und technischer Durchführung des begehbaren Bogens im Hinblick auf gewünschte Verformung und Haltbarkeit war erst nach mehrmaligen Rechenversuchen möglich. Es ist auch zu beachten, dass bei Tragwerken dieser Art die Einzelteile bei sehr unterschiedlichen Lastfällen ihre ungünstigste Beanspruchung erfahren.

Für das Herstellen des bogenförmigen Brettträgers waren mehrere Versuche notwendig. Ausgeführt wurde dann eine schichtverleimte Laufplatte aus Lärchenholz mit Glasfaserverstärkung mit den Abmessungen 600/55/2,9cm. Solch ein Aufbau ist dem Querschnitt eines Alpinschis ähnlich. An der Unterseite dieses Holzbogens sind Gelenkspfannen montiert, in denen Stahlstäbe geführt werden. Betritt man die Brücke, beginnt sich die Laufplatte durchzubiegen.

Die dabei auftretende Längenänderung der Bogensehne führt mittels einer mechanischen Umlenkung zum Ausklappen der Stahlstäbe. An ihren Enden wird ein Stahlseil mitgeführt. Erreicht man die Mitte der Brücke und damit die größte Belastung, sind die Stäbe voll ausgeklappt, das mitgeführte Seil unterspannt die Konstruktion. Die Stahlstäbe wirken als Druckstäbe. Dieser Zustand bildet sich bei Verlassen des mobilen Tragwerkes sukzessive zurück. Die mechanischen Teile sind gefräst aus Duraluminium und Stahl und genügen neben ihren funktionellen Aufgaben auch höchsten ästhetischen Ansprüchen. Alle Anschlussdetails sind gleich und sind daher nach einem EDV-Programm für gleiche Knoten mit verschieden dimensionierten Zwischenstücken gefertigt. Die Laufplatte ist zwischen zwei Auflagern aus Stahlblech beweglich gelagert. Die Ausbildung der Widerlager folgte mehr formalen Gesichtspunkten, um eine gestalterische Einheit mit dem mobilen Tragwerk zu erreichen. Zum Schluss erfolgte das sehr langwierige und komplizierte Justieren der Gesamtkonstruktion: Ein Problem war z.B. das Erzeugen einer gewissen Vorspannung, um bei Be- und Entlastung eine einwandfreie Beweglichkeit zu garantieren. Das Brückentragwerk wurde auf vielen Ausstellungen unter großer Anteilnahme des Publikums gezeigt. Viele Menschen sind darüber gegangen und haben mit großem Interesse festgestellt, dass sie zum ersten Mal das Funktionieren einer Tragkonstruktion körperlich erlebt und gespürt haben.

Zieht man nach Abschluss einer derartigen Arbeit Bilanz, stellt sich die Frage nach der Sinnhaftigkeit eines solchen Unternehmens und der Möglichkeit von Folgerungen und Weiterentwicklungen. Eine denkbare Anwendung dieses Tragwerkprinzips läge bei allen Konstruktionen, die großen wechselnden oder dynamischen Belastungen ausgesetzt sind, etwa bei weitgespannten Hallenkonstruktionen mit einseitig auftretenden Wind- und Schneelasten oder bei unterfahrbaren Brücken mit geringer Höhe. Auch bei Druckgliedern in Tragwerken ist eine Veränderung der Konstruktion zur Erhöhung der Knicksteifigkeit bei steigender Belastung vorstellbar. Es ist ein innerer Antrieb jedes Kreativen, Ideen und Überlegungen festzuhalten und diese in eine konkrete Form zu bringen. Die beschriebene, technisch wertvolle innovative Arbeit hat auch natürliche Vorbilder. Ich vergleiche sie mit einem Vogel in freier Natur. Sitzt er auf einem Baum, so sind seine Flügel in Ruhestellung, ihr Tragwerk ist unbelastet und daher eingezogen. Nur wenn der Vogel fliegen möchte und die Tragfähigkeit seiner Flügel benötigt, entfalten sie sich zu einem beeindruckenden und zweckmäßigen Tragwerk.

Foto: Archiv Wolfdietrich Ziesel

Text: Wolfdietrich Ziesel

O. Prof. Dipl.-Ing. Dr.techn.

1934 geboren in München.

1957 Diplom an der Technischen Universität Wien.

1958 Promotion zum Doktor der technischen Wissenschaften. Danach Assistent am Lehrstuhl für Stahlbau an der Technischen Hochschule Darmstadt.

Seit 1962 Zivilingenieur für Bauwesen mit Konstruktionsbüro in Wien.

Zahlreiche Publikationen und Vorträge. Seit 1977 Hochschulprofessor und Vorstand des Institutes für Statik und Tragwerkslehre an der Akademie der bildenden Künste in Wien.

1976 Europäischer Stahlbaupreis.

1995 Adolf-Loos-Preis.

Wolfdietrich Ziesel

Hackhofergasse 5

A-1190 Wien

T +43 (0)1/3702263

F +43 (0)1/3706400

prof.ziesel@netway.at