Beim Blick auf die Produktion von Gebäuden bietet sich in der Regel ein ernüchterndes Bild. Noch immer findet für einen Großteil der Gebäudekomponenten die Fertigung und Montage auf der Baustelle statt. Rohbau, Haustechnik und Ausbau werden der Reihe nach getrennt voneinander ausgeführt. Vor allem witterungsbedingt und durch unvorhergesehene Ereignisse treten auf der Baustelle häufig Störungen im Ablauf auf, das Geschehen gleicht allzu oft einem unorganisierten Chaos. Bereits fertiggestellte Bauteile werden teilweise von nachfolgenden Handwerkern oder aufgrund unzureichender Wetterschutzmaßnahmen wieder beschädigt, mangelnde Koordination behindert den Baufortschritt. Die charakteristischen Unwägbarkeiten der Fertigung vor Ort zeigen oft dramatische Auswirkungen auf den Bauablauf mit den typischen Folgen wie mangelhafte Bauqualität, Kosten- und Terminüberschreitungen. Dass auf der Baustelle Adaptionen lange möglich sind und Planungsmängel vor Ort repariert werden können, verführt geradezu zu ungenügender planerischer Vorbereitung. Das heutige Bauen ist vielfach weit entfernt von professioneller Produktentwicklung und koordinierter Fertigung. Auch die Vielzahl an gerichtlichen Auseinandersetzungen – Gerichtsverfahren im Bereich des Bauwesens gehören zu den häufigsten – ist eine Auswirkung dieser unbefriedigenden Situation. Dazu kommt, dass fast jeder Bau ein Prototyp ist, die momentane Struktur des Bauwesens lässt nichts anderes zu.

Begünstigt und möglich wird diese Art der Herstellung von Bauten durch die Dominanz der handwerklichen Strukturen, zumindest im mitteleuropäischen Raum. Es sind fast ausnahmslos Klein- und Mittelbetriebe, die Bauleistungen ausführen, was die individuelle Fertigung erst ermöglicht. Die oben genannten Unzulänglichkeiten scheinen somit systemimmanent zu sein. Interessanterweise ist aber gerade dort, wo das traditionelle Handwerk noch lebt, die höchste Bauqualität weltweit festzustellen – scheinbar ein Paradoxon. Folglich ist also zu unterscheiden zwischen dem Bauprozess und dem Ergebnis, denn auch bei unbefriedigendem Bauablauf kann ein qualitativ hochwertiges Bauwerk entstehen. Wesentlich ökonomischer und mit einem Bruchteil an Schwierigkeiten wäre dies jedoch mit einem optimierten Bauprozess möglich, und diese Optimierung steht oft in direktem Zusammenhang mit dem Grad der Vorfertigung eines Gebäudes. Schon lange lassen sich in der Geschichte des Bauens Bemühungen registrieren, eine Alternative zur Fertigung auf der Baustelle zu finden. Als Gusseisen für das Bauwesen entdeckt wurde, entstanden besonders für größere Bauten zahlreiche vorgefertigte Systeme, die eine Errichtung der Gebäude innerhalb kurzer Zeit ermöglichten. Joseph Paxtons Kristallpalast in London (1851), die Maschinenhalle Paris von Victor Contamin und Charles Louis Ferdinand Dutert (1889) sowie die Bauten von Gustave Eiffel zeigen dies eindrücklich. Die Hoffnung auf eine Revolutionierung war angebracht, das Industriezeitalter schien auch im Bauwesen Einzug zu halten. Doch es blieb bei diesen Anfängen. Der bereits damals erreichte Grad der Industrialisierung ist heute noch immer nicht Stand der Technik.

Holz war und ist unter allen Baumaterialien dasjenige, das aufgrund seiner Eigenschaften die besten Voraussetzungen für eine Vorfertigung mit sich bringt. Schon immer fabrizierte der Zimmermann so viel wie möglich vor, der historische Abbund kann im Prinzip als früheste Form echter Präfabrikation gelten. Die Verlagerung der Produktion in die Werkstatt ist wegen der guten Bearbeitbarkeit sowie der Leichtigkeit des Materials gut möglich, denn gerade das Transportgewicht ist das entscheidende Kriterium dafür, ob vorgefertigte Elemente sinnvoll sind. Der moderne Holzbau bietet heute im Vergleich zu anderen Materialien einen durchaus alternativen Bauprozess an. Schon die Tragstruktur eines Holzgebäudes ist nahezu immer vorgefertigt. Dies wird als Abbund bezeichnet. Die Tragelemente werden in der Abbundhalle konfektioniert, die Verbindungsmittel vorbereitet und teilweise bereits in die Holzteile eingebaut mit dem Ziel, die Primärkonstruktion sehr schnell montieren zu können. Dieser Definition folgend ist auch das Konfektionieren von flächigen Tragelementen dem Begriff Abbund zuzuordnen, durch das Zusammenfallen von Tragstruktur und Hülle ist der Vorfertigungsgrad hierbei schon relativ hoch. Die Vorfertigung der Gebäudehülle hat in den letzten zwanzig Jahren den Holzbau revolutioniert. Sie findet mittlerweile nicht nur in der industriellen Vorfertigung im Fertighausbau Anwendung, sondern auch in jeder Zimmerei, die die handwerkliche Vorfertigung als logische Weiterentwicklung der herkömmlichen Abbundtradition praktiziert. Moderne Transport- und Hebewerkzeuge sowohl in den Fertigungshallen als auch auf der Baustelle sowie die Unterstützung durch moderne computergesteuerte Fertigungsmaschinen ermöglichen diese Entwicklung.

Industrielle Vorfertigung

Den Inbegriff industrieller Vorfertigung im Holzbau stellt nach wie vor das General Panel System von Konrad Wachsmann dar, das dieser nach seiner Emigration in die USA zusammen mit Walter Gropius entwickelte. Ihre Idee war es, Häuser aus standardisierten, in einer Fabrik komplett maschinell vorgefertigten Tafeln aus Holz zu produzieren und sie mit ungelernten Arbeitskräften in einem Tag aufzustellen. Doch dem System blieb aus verschiedenen Gründen der Erfolg verwehrt.

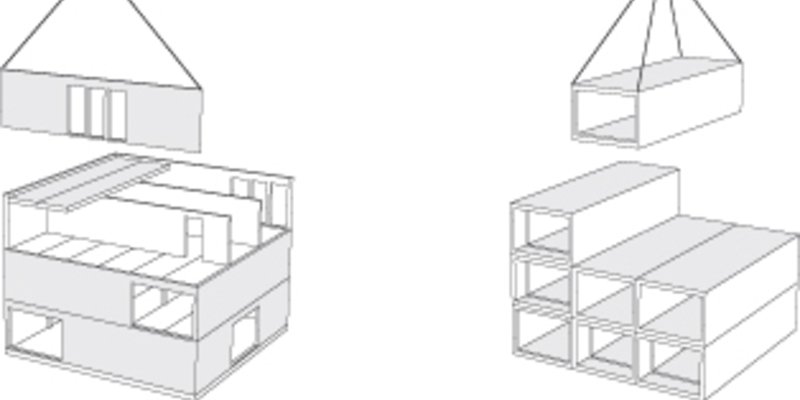

Immer wieder wird in diesem Zusammenhang der Vergleich mit der Autoindustrie bemüht. Weltweit kommt die Fertighausindustrie diesen Ideen am nächsten. Japan zeigt eine fast vollständige Automatisierung in der Herstellung, in Europa dagegen ist der Prozess noch sehr handwerklich geprägt, denn es bilden nicht etwa gleichbleibende, modulartige Elemente die Grundlage von variablen Bausystemen, sondern standardisierte Haustypen nach dem Geschmack der Kunden. Außerhalb des Einfamilienhausbaus existiert derzeit keine nennenswerte industrielle Vorfertigung im strengen Sinn. Zwar gibt es annähernd industrialisierte Elementfertigungen für Wände, Decken und Dächer in diversen Betrieben, die dann als Einzelkomponenten geliefert werden. Eine serielle Fertigung von kompletten Bausystemen für den mehrgeschossigen Wohnungs-, Gewerbe- und Industriebau etc. fehlt jedoch. Eine Ausnahme bildet hierbei die Raumzellenfertigung. Raumzellen sind in hohem Maß vorgefertigte Raummodule, deren Größe durch die Transportmaße bestimmt ist und die durch Reihung und Stapelung zu funktionellen Einheiten zusammengeschlossen werden. Sie kommen komplett ausgestattet auf die Baustelle, also mit eingebauten Nasszellen, Haustechnikinstallationen und fertigen Oberflächen, sogar die Möblierung kann bereits mitgeliefert werden. Überall dort, wo eine große Anzahl an gleichen Räumen nötig ist, wie zum Beispiel in Hotels oder Altersheimen, und nur eine begrenzte Bauzeit zur Verfügung steht, ist diese im Vergleich meist teurere Baumethode sehr sinnvoll. Auch beim Bauen im Bestand, beispielsweise bei Aufstockungen und Erweiterungen, bieten Raumzellen durch ihre Leichtigkeit sowie die schnelle und störungsfreie Montage große Vorteile. Sie werden teilweise von spezialisierten Betrieben, aber auch von normalen Zimmereibetrieben angeboten.

Handwerkliche Vorfertigung

Gerade aufgrund der kleinteiligen Betriebsstrukturen hat sich in den letzten Jahren im Holzbau die handwerkliche Vorfertigung durchgesetzt. Individuelle Holzbauten werden heute in den Handwerksbetrieben in hohem Maß vorgefertigt und dann in kurzer Zeit errichtet. Die Branche hat erkannt, dass sie mit diesem »anderen Bauprozess« ein Alleinstellungsmerkmal besitzt, und ist sehr erfindungsreich in der Weiterentwicklung und Perfektionierung von Methoden und baulichen Lösungen mit hohem Präfabrikationsstandard. Die Vorfertigung unterliegt eigenen Gesetzmäßigkeiten. Die Dimension der Elemente ist begrenzt durch die Transportmaße, das maximale Transportgewicht bedeutet bei Holzelementen im Gegensatz zu Beton- oder Ziegelelementen selten eine Einschränkung. Breiten bis 4 Meter und Längen bis 20 Meter und mehr sind durchaus üblich. Je größer der präfabrizierte Bauteil ist, desto wirtschaftlicher ist er in der Regel.

Der Grund dafür liegt in der Reduktion von Elementstößen und -verbindungen. Die architektonisch größte Herausforderung bei vorfabrizierten Bauten besteht aber in der formalen Bewältigung der notwendigen Fassadenfugen. Die Anforderungen an die Gestaltung schränken oft den Vorfertigungsgrad ein. Nicht jedes Fassadenmaterial lässt sich bereits in der Werkhalle montieren und die Gesetzmäßigkeiten des Montageprozesses bestimmen die Lage der Fassadenfugen. Daher müssen diese Regeln beim Entwurf von vorgefertigten Gebäuden bereits in einem relativ frühen Planungsstadium Berücksichtigung finden. Dennoch ermöglicht es gerade die handwerkliche Vorfertigung, ganz individuelle Konzepte zu realisieren.

Ausblick

Bauen mit Holz bietet durch die Möglichkeiten der umfassenden Vorfertigung eine Alternative zu herkömmlichen Bauprozessen. Zur Umsetzung sind aber entsprechende Voraussetzungen in der Struktur der Holzbaubetriebe notwendig, die sich langsam zu entwickeln scheinen. Nicht mehr das immer gleiche Modul mit seinen standardisierten Abmessungen ist das Kriterium für wirtschaftliches Produzieren, sondern die intelligente Systematik von Bauteilfügungen und Materialkompositionen. Dies zwingt die Entwerfenden zu Disziplin und kann sogar zu einem inneren Zusammenhalt des Entwurfs führen, der zwar nicht vordergründig, aber dennoch spürbar vorhanden ist. Derzeit ist fast jeder größere Holzbau ein Prototyp. Um mehr Planungs- und Genehmigungssicherheit zu erreichen, sind Standardisierungen notwendig. Die Befriedigung der derzeit wachsenden Nachfrage nach Holzbauten erfordert die Entwicklung von umfassenden Bausystemen, abgestimmt auf die einzelnen Bautypen wie Wohnen, Arbeiten, Gewerbe etc. Auch die Generalunternehmer werden sich zukünftig auf das Thema Holzbau einstellen, denn der Markt verlangt verstärkt nach ressourcenoptimierten Bauten, und da kann Holz bereits Lösungen anbieten. Ein großes Aufgabengebiet für Forschung und Entwicklung zeichnet sich ab, das nur in enger Kooperation von Architekten, Ingenieuren und Unternehmern erfolgreich bearbeitet werden kann.

Dieser Beitrag ist die gekürzte Fassung des Artikels »Der andere Bauprozess«, erschienen in der Publikation zur Ausstellung »Bauen mit Holz – Wege in die Zukunft«, München 2011.