Daten zum Objekt

Standort

Ibach/CH Google Maps

Bauherr:in

Max Felchlin AG, Ibach/CH, www.felchlin.com

Architektur

Meili, Peter & Partner Architekten AG, Zürich/CH, www.meilipeterpartner.ch

Statik

Pirmin Jung Schweiz AG, Rain/CH, www.pirminjung.ch

Holzbau

Hecht Holzbau AG, Sursee/CH, www.hecht-holzbau.chBisang Holzbau AG, Küssnacht/CH, www.bisangag.chneue Holzbau AG, Lungern/CH, www.neueholzbau.ch

Fertigstellung

2019

Typologie

Verknüpfung von Ästhetik, Technik und Statik

Im neuen Firmensitz der Schokoladenmanufaktur Max Felchlin treffen Bestand auf Neubau, klassischer Holzbau auf moderne Verbundkonstruktionen und Zimmermannstradition auf zeitgenössische Präzision. Meili, Peter & Partner Architekten und das Ingenieurbüro Pirmin Jung Schweiz entwickelten einen fünfgeschossigen Hybridbau, in dem Holz- und Betonbau nebeneinander bestehen und die stabförmige Holzkonstruktion zur Schau gestellt wird. Außergewöhnlich ist, dass die Knoten und Verbindungen kaum sichtbar sind – zumindest nicht so, wie es das geschulte Auge sonst zu sehen bekommt.

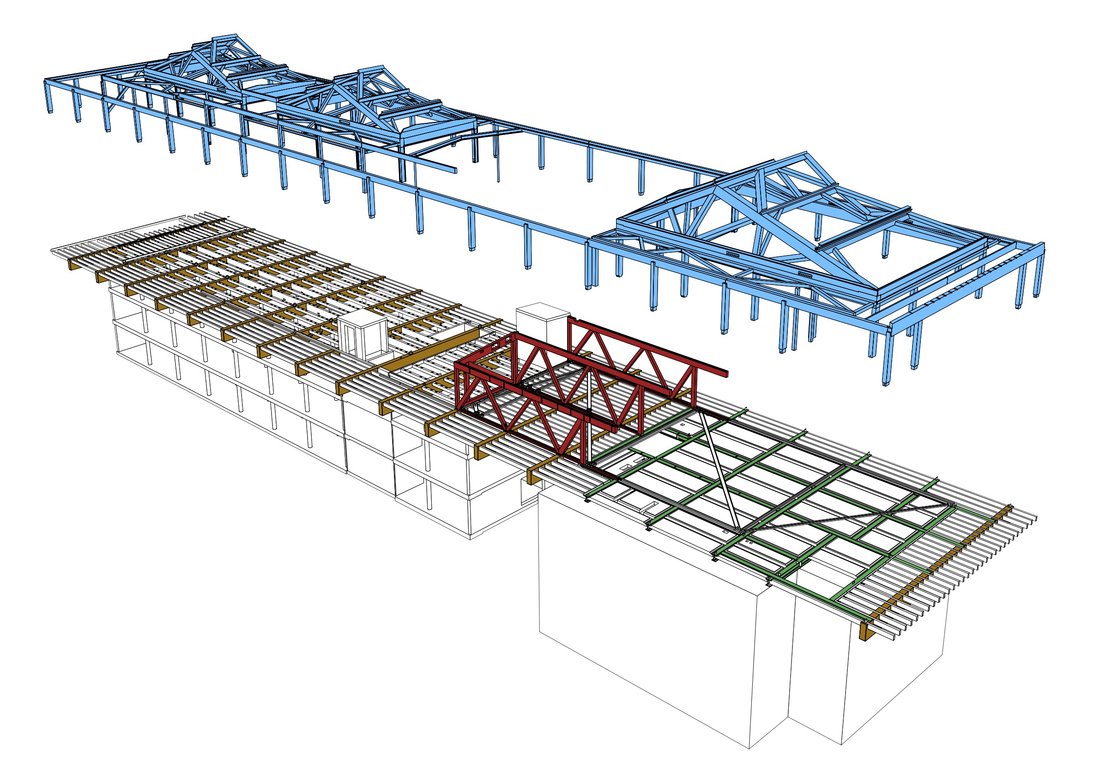

Das Gebäude im schweizerischen Ibach im Kanton Schwyz ist durch die Kombination von drei Volumen definiert: Ein neuer fünfgeschossiger Betonskelettbau für die Administration steht in 12 Metern Abstand quer zur bestehenden Produktionshalle von 2014. Ein Attikariegel aus einer Holzkonstruktion verbindet die beiden Gebäude miteinander, sodass die drei Geschäftsbereiche Produktion, Verwaltung sowie Kunden- und Schulungszentrum an einem Ort gebündelt werden. Zwei betonierte Kerne ziehen sich im 13 mal 55 Meter großen Grundriss des Neubaus durch alle Geschosse bis in die Attika. Zusammen mit einem Querschott am westlichen Ende steifen sie das gesamte Gebäude horizontal aus.

Zwischen dem dritten und vierten Obergeschoss wechselt die Tragkonstruktion von Massiv- zu Holzbauweise. Sind die Stützen im dritten Obergeschoss noch Betonfertigteile mit rundem Querschnitt, so lagert auf ihnen eine Holz-Beton-Verbundkonstruktionsdecke. Darauf aufgeständert ist ein Holzbau mit charakteristischer Stabkonstruktion. Sichtbar wird dieser Materialwechsel auch an der Fassade. Unter dem Attikageschoss ist sie mit selbsttragenden, vorgehängten Holzelementen eingefasst, die Attika selbst ist hingegen geschosshoch verglast. Dazwischen lugen Brettschichtholzträger hervor, die im Abstand von 5,4 Metern quer zum Gebäudegrundriss angeordnet sind. Südseitig kragen diese Träger um etwa 3,3 Meter und nordseitig um etwa 2 Meter über die Fassadenebene aus. Der erweiterte Grundriss schafft Zusatzflächen für die Schulungs- und Gastronomieräume im obersten Geschoss. Weil an das Tragwerk im Dachgeschoss gemäß Brandschutznorm keine baulichen Brandschutzanforderungen gestellt werden müssen, konnte der Holzbau im Kunden- und Schulungszentrum sichtbar bleiben und musste nicht mit Gipsplatten verkleidet werden. Das Stabtragwerk kommt so voll zur Geltung.

Die drei Hauben der sinusförmig geschwungenen Dachhülle reichen bis zu einer Firsthöhe von 24,8 Metern. In ihre nördlichen Flächen sind Oberlichter eingebracht. Die große Haube überspannt den Aufenthaltsraum, die beiden kleineren befinden sich über den Schulungsräumen. Alle drei besitzen das gleiche Tragsystem – eine achssymmetrische Überlagerung von Fach- und Sprengwerken. Es ist statisch darauf ausgelegt, möglichst über Druck-, wenig über Biege- und kaum über Zugbeanspruchungen der einzelnen Holzstabtragelemente zu funktionieren. Dieser Lastabtrag ermöglicht es, dass das Dachtragwerk trotz der großen Kräfte (Schneelast = 1,46 kN/m2) und des bei der großen Haube 19,5 mal 12,5 Meter weit gespannten Dachstuhls filigran und leicht wirkt.

Die Lasten werden über flächige Dachelemente (gedämmte Holzrahmenelemente) zu den Dachpfetten geführt. Jeweils eine Pfette bildet zusammen mit vier Bugstäben ein Sprengwerk. Die reduzierte Pfettenspannweite ermöglichte es den Ingenieurinnen und Ingenieuren, den Pfettenquerschnitt schlanker zu dimensionieren. Die an den vier Bugfüßen und den beiden Pfettenenden anfallenden vertikalen und wenigen horizontalen Lasten werden auf die beiden flankierenden dreieckförmigen Strebenfachwerke abgegeben. Da diese schräggestellt sind, entstehen horizontale, nach außen gerichtete Kräfte. Diese werden wiederum auf beiden Seiten des Dachstuhls in ein horizontales, jeweils auf Niveau Untergurt angeordnetes, parallelgurtiges Fachwerk abgegeben. Diese beiden liegenden Fachwerke sind schließlich über Längsträger am oberen und unteren Rand des Haubengrundrisses miteinander verbunden. Dieser Kräftezusammenschluss stabilisiert die gesamte Konstruktion in sich, sodass sie einzig auf vier Eckstützen gelagert werden muss und insbesondere auch als stabiles Ganzes mit einem Kran eingehoben und montiert werden konnte.

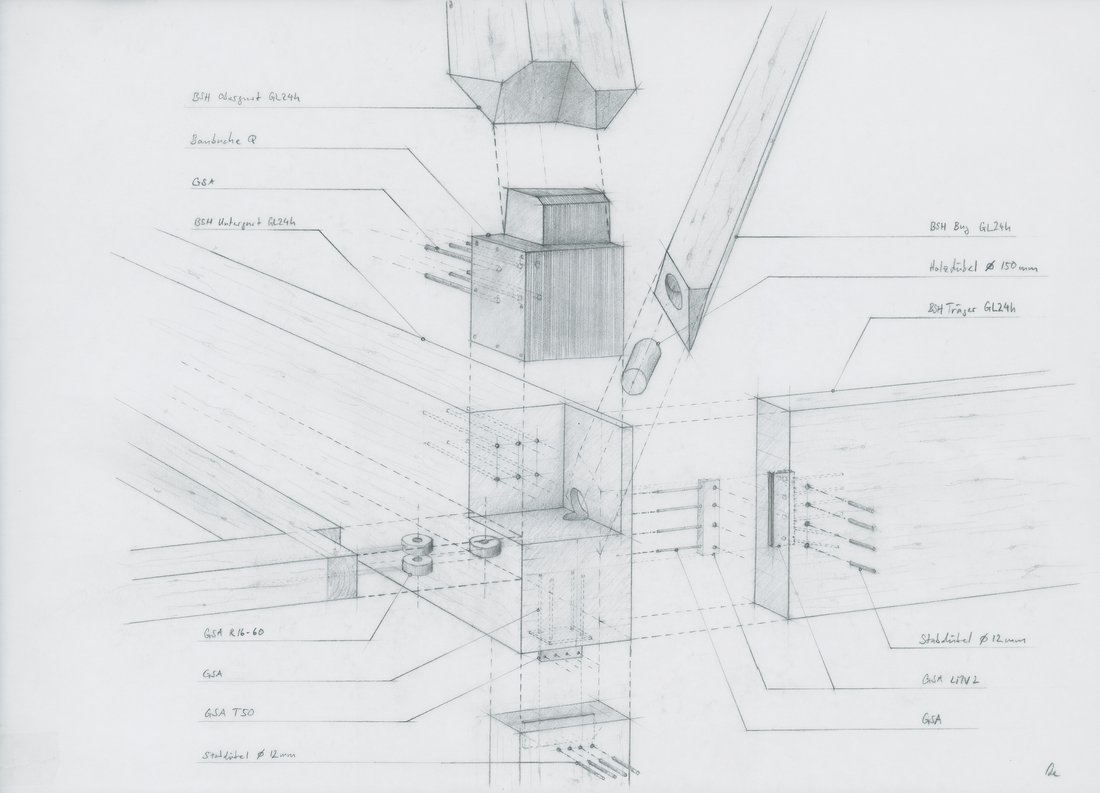

Bis zu sieben Stäbe mit teils rhombischem Holzquerschnitt fügen sich in komplexen dreidimensionalen Knoten zusammen. Die Kunst war, die Knoten und deren Verbindungselemente vornehmlich in Holz auszubilden und nur dort Stahl einzusetzen, wo es notwendig ist. Dabei wurde auf Verbindungsmittel gesetzt, die verdeckt im Knoteninneren stecken und spezifisch auf die Kräfte in den rechnerisch als Gelenke funktionierenden Knoten abgestimmt sind: geklebte Gewindestangen bei Zugbeanspruchung, Schlitzbleche, wo sinnvoll und notwendig, Stab- und Holzdübel oder Bolzen für formschlüssige Verbindungen, Zapfen für die Sicherung der gegenseitigen Lage zweier Hölzer, Buchenwürfel bei höherer Querdruckfestigkeit und Kontaktstöße an vornehmlich von Druckspannungen geprägten Stellen. Man setzte schwindfreien Vergussmörtel ein, der präzise und formschlüssig in Aussparungen eingebracht werden konnte, und ließ die zusammenzuführenden Trag- und Verbindungselemente maschinell mit gewinkelten Bohrungen exakt bearbeiten, was das Verflechten und Fügen sowie die Montagevorgänge wesentlich vereinfachte. Es entstand ein bemerkenswertes Tragwerk, das nicht nur statisch effizient und einfach montierbar ist, sondern auch wie aus einem Guss erscheint. Es wird in den Knoten nicht von sichtbaren Verbindungselementen verunklärt – eine in diesem Fall gestalterisch wertvolle und mit Sorgfalt angestrebte Verknüpfung von Ästhetik, Technik und Statik.