Daten zum Objekt

Standort

Waldenburg/DE Google Maps

Bauherr:in

SWG Schraubenwerk Gaisbach GmbH, Waldenburg/DE, www.swg.de

Architektur

Hermann Kaufmann+Partner zt GmbH, Schwarzach/AT, www.hkarchitekten.at

Statik Holzbau

SWG Engineering, Rülzheim/DE, www.swg-engineering.de

Statik Massivbau

BHM-Ingenieure Engineering&Consulting GmbH, Feldkirch/AT, www.bhm-ing.com

Holzbau

Schlosser Holzbau GmbH, Jagstzell/DE, www.schlosser-projekt.de

Fertigstellung

2020

Typologie

Verbindungen mit Tragweite

Mit dem Ensemble aus Produktionshalle und Bürohaus samt integriertem Ausstellungsbereich schuf die SWG Schraubenwerk Gaisbach GmbH – Geschäftsbereich Produktion – an ihrem Firmensitz im hohenlohischen Waldenburg nicht nur neue Kapazitäten, sondern vor allem einzigartige Gebäude. Im Frühjahr 2020 war das vor Jahren beschlossene Projekt endlich fertig. Das Tragwerk ist bisher einzigartig in dieser Größe und Ausführung und überbrückt trotz filigraner Konstruktion enorme Spannweiten. Einen entscheidenden Beitrag dazu leisten die zimmermannsmäßigen Verbindungen sowie ein puzzleähnlich verschränkter Bauteilknoten.

Entworfen und geplant wurde das Gebäudeensemble vom Team rund um Hermann Kaufmann und seine Partner Christoph Dünser, Roland Wehinger und Stefan Hiebeler, die seit Anfang 2018 zusammen unter dem Namen hk Architekten firmieren. Mit beachtlichen Abmessungen von knapp 96,5 Metern Breite und 114 Metern Länge nimmt der rund 12 Meter hohe Hallenneubau eine Fläche von 11.000 m2 ein. Die Halle ist fünfschiffig angelegt und wird von einem kammartig geformten Dach überspannt. Die Hallenschiffe sind knapp 20 Meter breit. Ihre Dachflächen verspringen in regelmäßigen Abständen nach unten, wo sie etwa 5 Meter auf dieser Höhe weitergeführt werden, um dann wieder in die ursprüngliche Höhe überzugehen. Diese regelmäßigen Versprünge gliedern die großflächige Halle und sorgen wie Sheddächer – nur in umgekehrter Ausführung – für viel Tageslicht im Halleninneren.

Die Fachwerkträger der Dachkonstruktion sind aus hochtragfähigem Buchen-Furnierschichtholz, auch BauBuche genannt, gefertigt. Sie überbrücken zum Teil enorme Spannweiten, wie etwa die 82 Meter langen und 3,8 Meter hohen Haupt-Fachwerke in Längsrichtung der Hallenschiffe. Lediglich auf einer BauBuche-Stütze gelagert, überspannen sie als Zweifeldträger 40 Meter bzw. 42 Meter. Die 1,5 Meter hohen Neben-Fachwerkträger spannen quer dazu über 18,3 Meter und stützen sich auf den Haupt-Fachwerken ab.

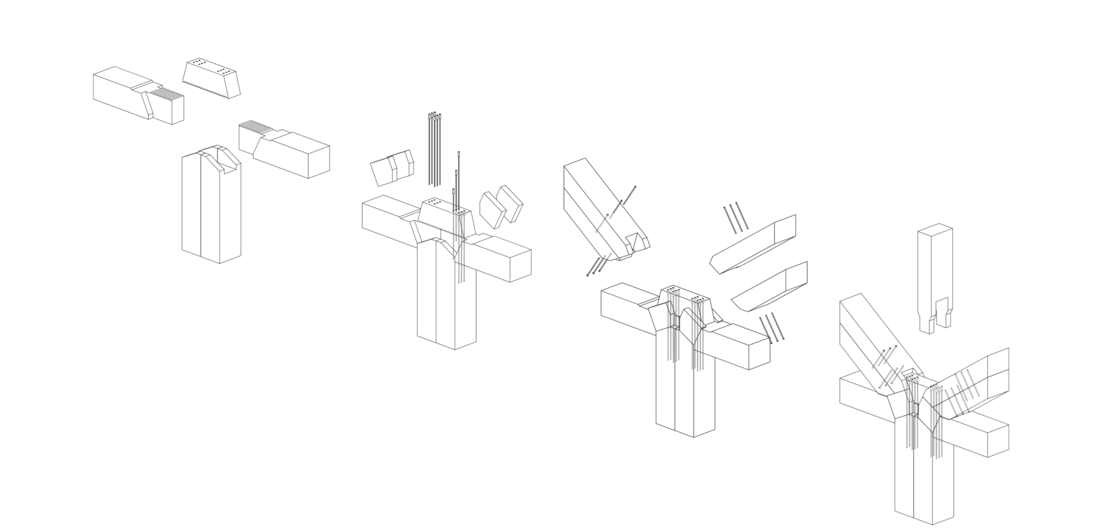

Dabei konzipierte das hauseigene Ingenieurbüro SWG Engineering die überwiegende Zahl der Anschlüsse und Knotenpunkte als zimmermannsmäßige Verbindungen, passte sie aber im Hinblick auf die Verwendung von BauBuche entsprechend ans Material an, variierte und optimierte sie. Das ergab sich auch vor dem Hintergrund, dass sich die einfachen Geometrien dieser bewährten Holzverbindungen gut abbinden und die Bauteile zwängungsfrei fügen lassen – und das bei zugleich optimaler Kraftübertragung in den Knoten.

Als Druckverbindung, also zur Übertragung der Druckkräfte, nutzten die Ingenieure besonders oft den „verlängerten“ Treppenversatz, eine optimierte Version des seit Jahrhunderten bekannten Fersenversatzes. Bei den Zugverbindungen dagegen setzten sie hauptsächlich Schraubverbindungen ein. Damit die Konstruktion so filigran und materialeffizient wie möglich ist, nutzten sie die Tragfähigkeit der BauBuche außerdem maximal aus. Die besondere Herausforderung dabei lag darin, große Kräfte über kleine Querschnitte zu übertragen. Diese im Grunde widersprüchliche Anforderung war auch für die Tragwerksplaner Neuland. Denn die Größenordnung der Kräfte lag beim Zehn-, zum Teil sogar Hundertfachen der Kräfte, die üblicherweise bei Projekten dieser Art auftreten.

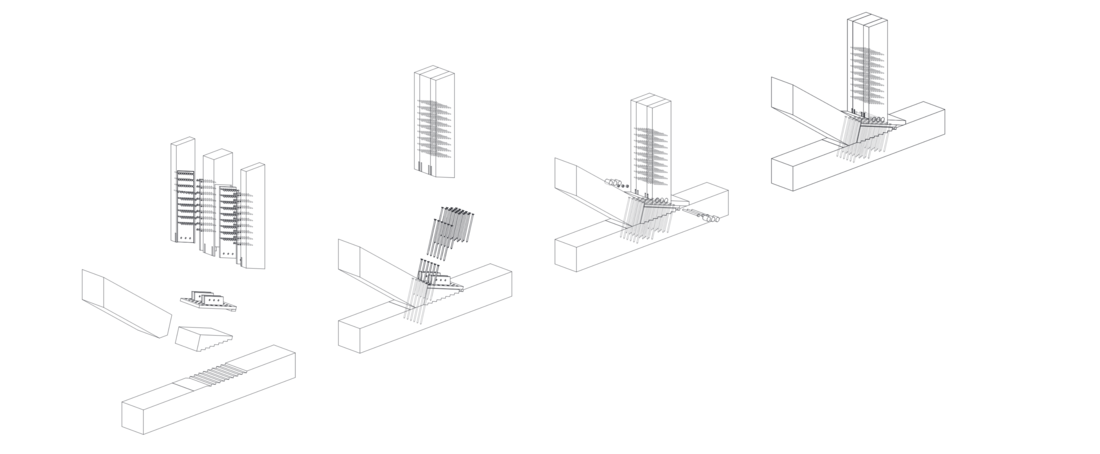

Bei den Fachwerkbindern des Dachtragwerks kommt eine Vielzahl ausgetüftelter Anschlussknoten zum Einsatz, darunter der sogenannte Puzzle-Anschluss über der Mittelstütze im Haupt-Fachwerkbinder. Es ist ein reiner Kontaktanschlussknoten, in ihm treffen fünf durch Druckkraft beanspruchte Stäbe aufeinander. Dieser hochbelastete Knotenpunkt ermöglicht es, gigantische Kräfte aufzunehmen und zu übertragen – bei Ausnutzung von 99,9 Prozent der Tragfähigkeit des Materials.

Ziel der Knotenkonstruktion war einerseits, die Kräfte der vertikal und der beiden diagonal einwirkenden Stäbe direkt in die Stütze nach unten abzuleiten, andererseits den Querdruck im Knotenpunkt zu reduzieren, weil die Querdruckfestigkeit von BauBuche in den Gurten für die Lastdurchleitung nicht ausreichend war. Das erreichten die Ingenieurinnen und Ingenieure unter anderem, indem sie die horizontal wirkenden Lastanteile der Druckkräfte der Diagonalen über ein Zwischenstück (mittiger Block über der Stütze, seitlich angeschrägt mit unterseitiger Verzahnung) direkt koppelten. Die aus den Diagonalen resultierende Auflagerkraft leiteten sie nicht erst auf den Untergurt, sondern direkt in die Stütze ein. Das Gleiche gilt für die Vertikalkräfte des Druckpfostens.

Betrachtet man die Querschnittsabmessungen im Verhältnis zur aufzunehmenden Kraft, wird der Widerspruch bei der Übertragung große Kräfte über kleine Querschnitte deutlich: Bei Pfosten- sowie Unter- und Obergurtabmessungen von 28 cm Höhe und 32 cm Breite bzw. Diagonalen mit einem Verhältnis von 24 cm Höhe zu 32 cm Breite erhält der Druckpfosten zwar „nur“ 197 kN an Normalkräften, dafür kommen bei den Untergurten auf beiden Seiten bereits plus minus 1,2 mn Druckkraft an. Die Diagonalkräfte erreichen dann schon eine gigantische Größe von fast 2 mn. Das hat zur Folge, dass die zweiteilige Mittelstütze eine Last von 2,8 mn aufnehmen muss. Um eine Idee von dieser Größenordnung zu bekommen, stelle man sich einen leeren Airbus A380 mit einem Gewicht von 275 Tonnen auf jeder dieser Stützen vor. Letztere wurden ebenfalls aus BauBuche ausgeführt und haben Querschnitte von lediglich 2 mal 28 cm Breite und 32 cm Tiefe. Das entspricht der Größe eines DIN-A3-Blattes.