Daten zum Objekt

Standort

Stavanger/NO Google Maps

Bauherr:in

Ipark AS, Stavanger/NO, www.ipark.no

Architektur

Helen & Hard, Stavanger/NO, www.helenhard.no

Holzbau

Lignotrend Produktions GmbH, Weilheim-Bannholz/DE, www.lignotrend.com

Fertigstellung

2012

Typologie

Stapelweise Fertigprodukte

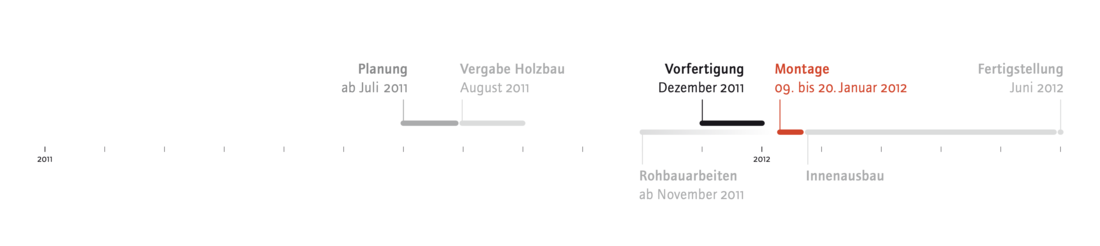

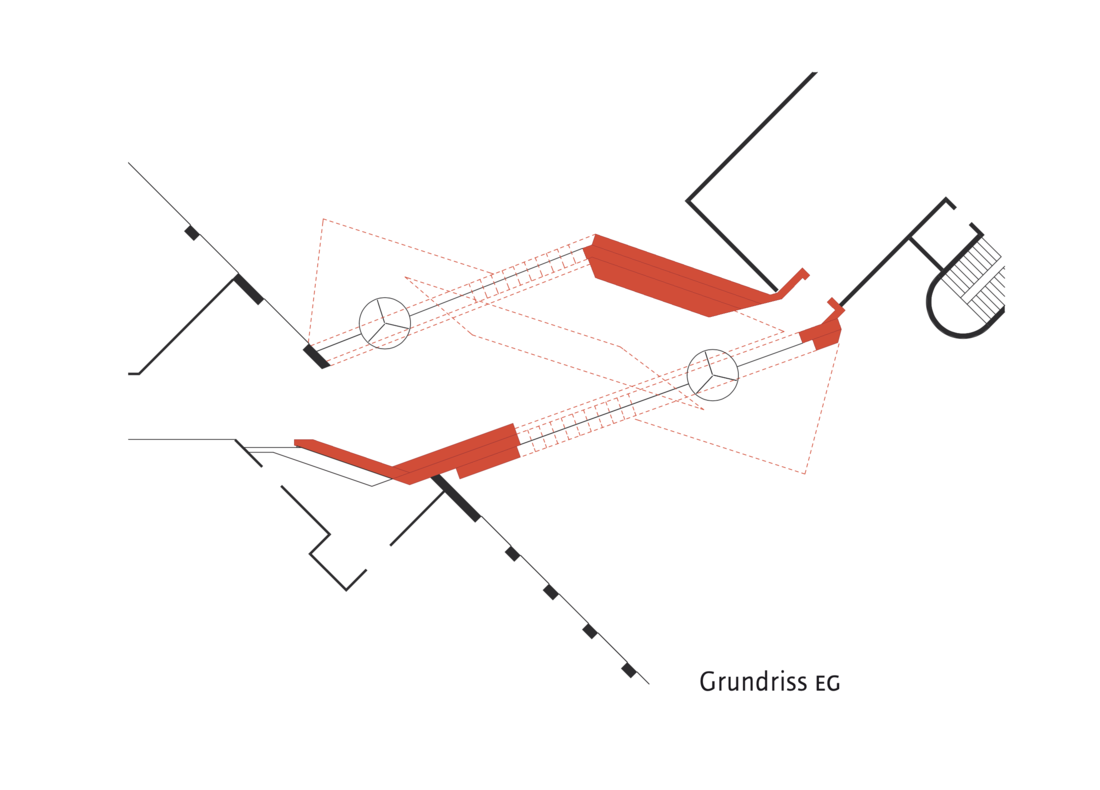

Die innovative Auseinandersetzung mit industriell vorgefertigten Bauteilen ist zentraler Bestandteil der Arbeiten von Helen & Hard, einem norwegischen Architekturbüro aus Stavanger. Für das neue Eingangsportal des Iparks, eines Bürokomplexes für innovative Unternehmen in Stavanger, verwendeten die Architekten ein vorfabriziertes Hohlkastenelement als Grundbaustein für ihren Entwurf und verbanden damit zwei existierende Gebäude miteinander. Die schmalen, aber sehr langen Fertigteilelemente wurden hierfür so übereinandergestapelt und fächerförmige zueinander verdreht, dass sie aus der Bewegung heraus Dach, Fassade und Fensteröffnungen der Außenwände des Eingangspavillons definieren und diesem einen überraschend skulpturalen Charakter verleihen. Das von den Architekten gewählte vorfabrizierte Hohlkastenelement, das als voll isoliertes Dach- und Deckenelement als Standardprodukt von mehreren Herstellern angeboten wird, wurde an die speziellen Anforderungen des Entwurfs angepasst. Die Konstruktion musste ein hohes Maß an Brandbeständigkeit aufweisen, weil der neue Eingangsbereich zwei getrennte Brandabschnitte miteinander verbindet. Zudem musste ein Schwinden und Quellen der übereinandergestapelten Elemente so weit wie möglich verhindert werden, weil es sonst zu Verformungen und damit zu Undichtigkeiten zwischen den einzelnen Elementen gekommen wäre.

Daher entwickelte die beauftragte Holzbaufirma passgenaue Spezialquerschnitte. Im Gegensatz zu den Standard-Kastenelementen, die sich aus liegenden Brettsperrholzlagen an Boden, Decke und Steg zusammensetzen, wurden hier die Stege aus stehenden Brettsperrholzlagen hergestellt, um vertikale Setzungsbewegungen infolge von Holzschwund und -quellen zu umgehen. An den Enden wurden die Hohlkästen zudem verblockt. Die bis zu 14 Meter langen Bauteile wurden mithilfe von Buchenholzdübeln im Werk paarweise miteinander verbunden und nach Norwegen geliefert. In die CNC-gefrästen Löcher der Teile wurden vor Ort Stahlstifte getrieben, um die horizontalen Schubkräfte in der Konstruktion aufzunehmen. Zugleich ermöglichten die Löcher eine passgenaue Positionierung der Teile bei der Montage. Fünf Zimmerleute und ein Kranführer konnten die Hauptkonstruktion in nur neun Tagen fertigstellen. Im Anschluss daran wurde die Holzkonstruktion nach außen hin mit einer diffusionsoffenen Membran abgedichtet und mit patentiertem Zink verkleidet. Im Inneren wurde die Weißtanne der Brettsperrholzkästen als unbehandelte Oberfläche sichtbar belassen.